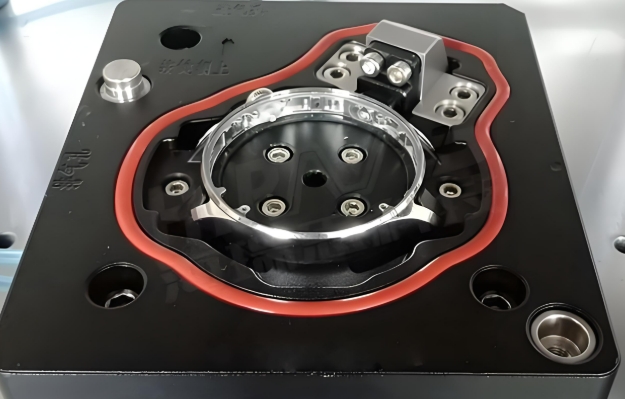

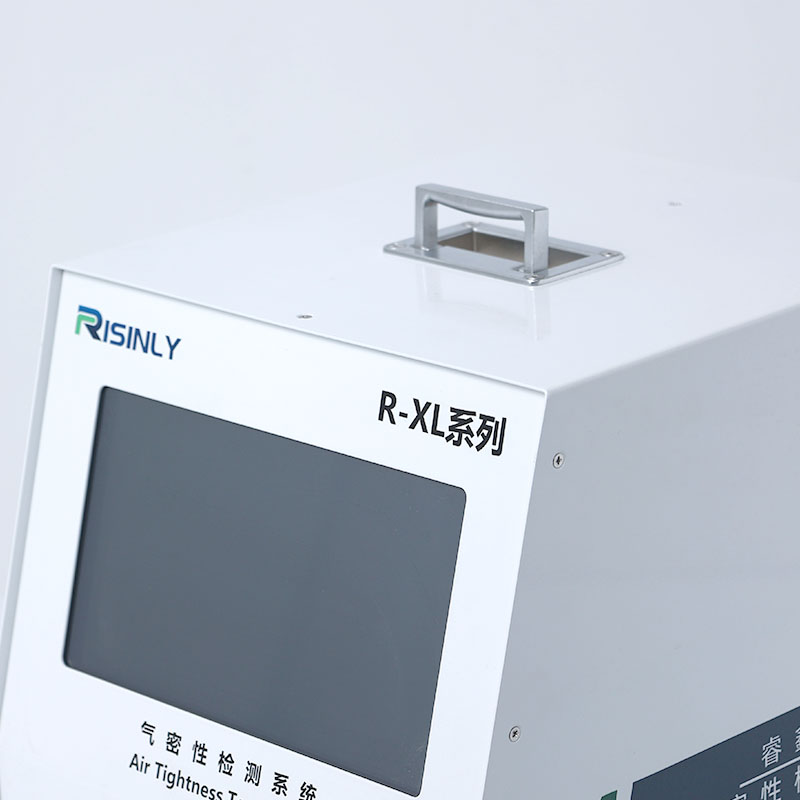

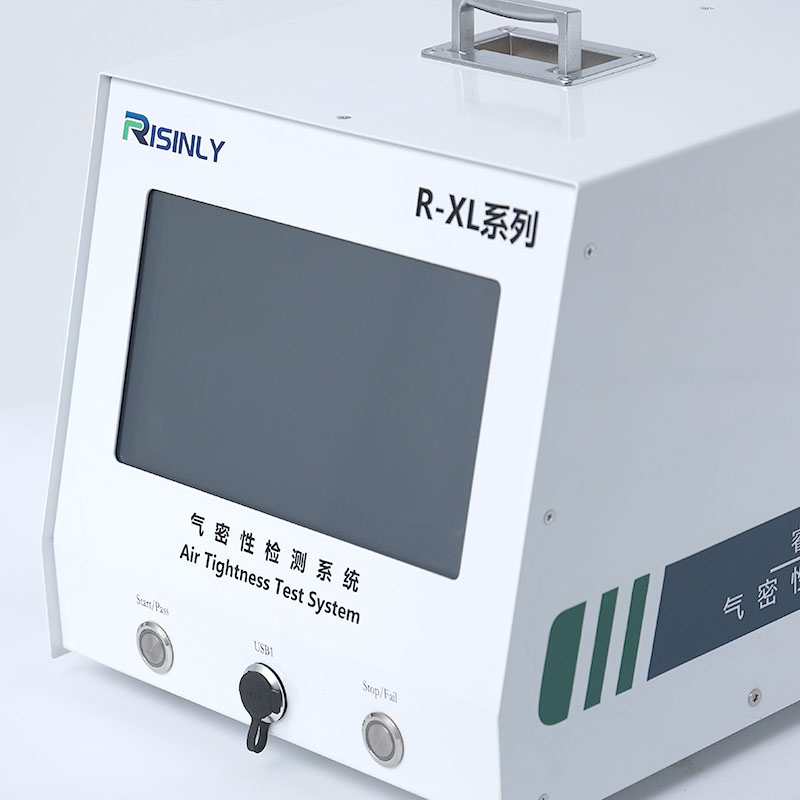

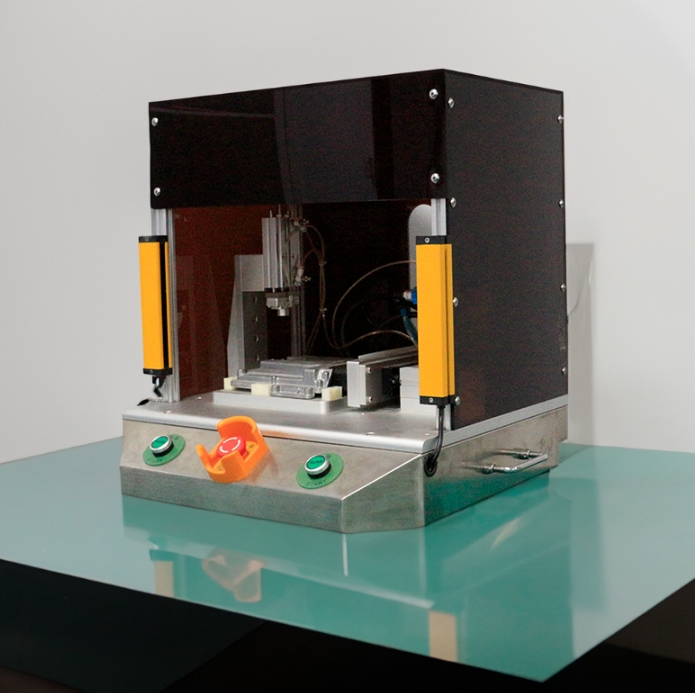

Инструменты для проверки герметичности обычно включают в себя течеискатели и оснастку (также известную как вспомогательные приспособления). Течеискатели используются для проверки герметичности, и для этого требуется использование оснастки. Оснастка служит для фиксации продукта, и с помощью методов, таких как разность давлений и падение давления, проводится неразрушающий контроль продукта, чтобы убедиться в отсутствии утечек. Давайте разберемся, какую роль играет оснастка для проверки герметичности.

Преимущество оборудования для проверки герметичности заключается в его высокой точности и эффективности. Однако любая технология имеет свои ограничения, и в некоторых экстремальных условиях может потребоваться специальная калибровка и обслуживание для обеспечения точности. Кроме того, для некоторых специальных материалов или продуктов со сложной структурой процесс проверки может потребовать более высокого уровня кастомизированных решений.

Роль оснастки для течеискателей

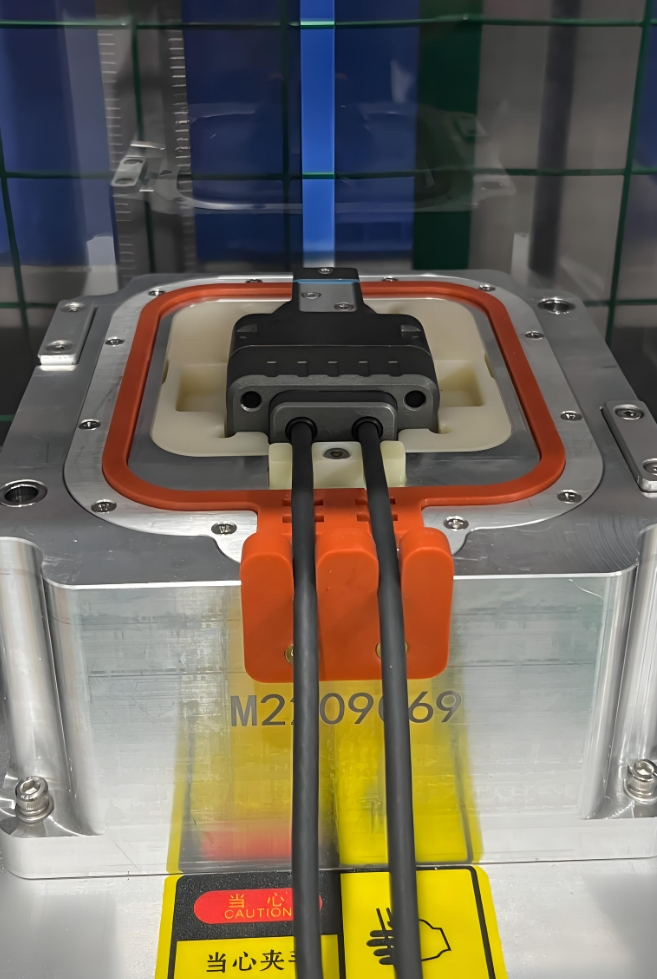

1.Позиционирование и фиксация: Оснастка помогает точно позиционировать продукт для проверки, обеспечивая фиксацию продукта в процессе проверки и предотвращая ошибки из-за смещения или колебаний.

2.Герметизация: Для проведения проверки герметичности необходимо создать закрытую тестовую среду между продуктом и оборудованием для проверки. Оснастка обеспечивает герметичный интерфейс, гарантируя герметичность тестовой среды и предотвращая попадание внешнего воздуха, что может повлиять на результаты проверки.

3.Моделирование реальных условий использования: Некоторые виды оснастки способны имитировать условия и среду, в которых продукт используется на практике, такие как давление, температура и т.д., что делает результаты проверки более приближенными к реальному поведению продукта.

Техническое обслуживание течеискателей

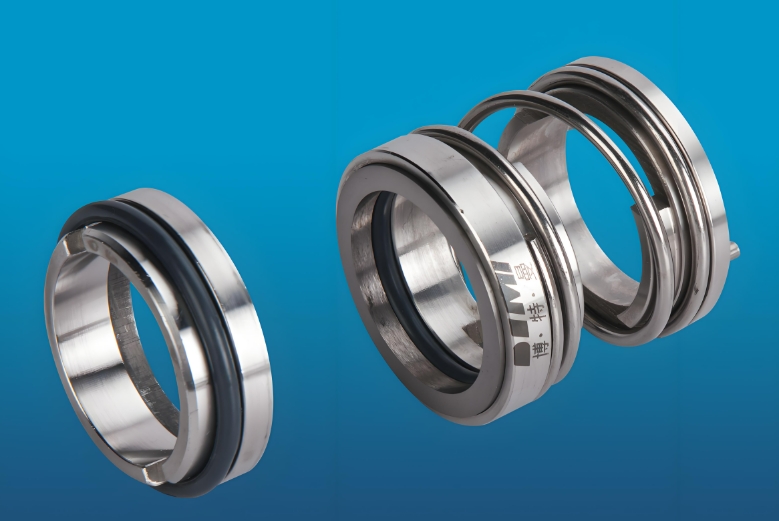

1.Замена расходных материалов: Оборудование для проверки герметичности может требовать регулярной замены расходных материалов, таких как уплотнительные кольца, соединительные элементы трубопроводов и т.д.

2.Калибровка и тестирование: Для обеспечения точности результатов проверки необходимо регулярно проводить калибровку и тестирование.

3.Превентивное обслуживание: Регулярное проведение превентивного обслуживания может снизить риск поломок оборудования и непредвиденных остановок.

Независимо от того, идет ли речь об автомобилях, электронных устройствах или медицинском оборудовании, проверка герметичности является неотъемлемой частью. Если у вас есть более глубокие потребности в понимании проверки герметичности, присоединяйтесь к нам для обсуждения, мы предоставляем потребителям более безопасные и надежные варианты.

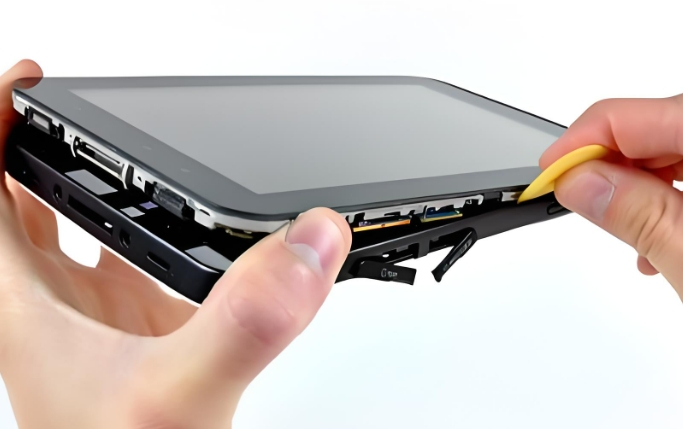

Можно ли ополоснуть электробритву водой? Водонепроницаемость является ключевой характеристикой в конструкции электробритв. Это свойство также означает, что бритва может выдерживать большее количество случайных ситуаций в повседневном использовании, таких как случайное падение в воду или попадание брызг. Такая долговечность повышает доверие и удовлетворенность пользователей продуктом. Мы объясним, почему водонепроницаемость так важна для электробритв, и как с помощью тестирования на герметичность можно гарантировать это свойство.

Водонепроницаемость электробритв значительно влияет на пользовательский опыт. Водонепроницаемая конструкция позволяет пользователям использовать бритву в душе, что не только экономит время, но и добавляет удобства в процесс бритья. В условиях повышенной влажности водонепроницаемая бритва предотвращает попадание водяного пара внутрь цепей, тем самым избегая короткого замыкания и повреждений.

Этапы очистки водонепроницаемой электробритвы

1.Отключите питание: Перед началом очистки убедитесь, что бритва отключена от сети и отсоединена от розетки, чтобы избежать любых непредвиденных ситуаций.

2.Снимите бритвенные головки: Большинство электробритв позволяют легко снимать бритвенные головки. Следуйте инструкциям в руководстве производителя, чтобы снять головки и сетки.

3.Промойте бритвенные головки: Используйте проточную теплую воду для промывки бритвенных головок и сеток, чтобы удалить пену для бритья, волосы и омертвевшие клетки кожи. Убедитесь, что поток воды достаточно сильный, чтобы полностью смыть все остатки.

4.Используйте щетку: При необходимости можно использовать небольшую щетку (например, зубную) для легкой чистки бритвенных головок и сеток, чтобы удалить трудносмываемые остатки.

5.Высушите бритвенные головки: После очистки вытрите бритвенные головки и сетки чистой тканью или бумажными полотенцами, чтобы убедиться, что на них не осталось влаги.

6.Соберите заново: После полного высыхания всех деталей соберите бритвенные головки и сетки в правильном порядке.

7.Используйте рекомендованные производителем чистящие средства: Некоторые бренды бритв могут предлагать специальные чистящие средства или растворы, использование которых может сделать очистку бритвы более эффективной.

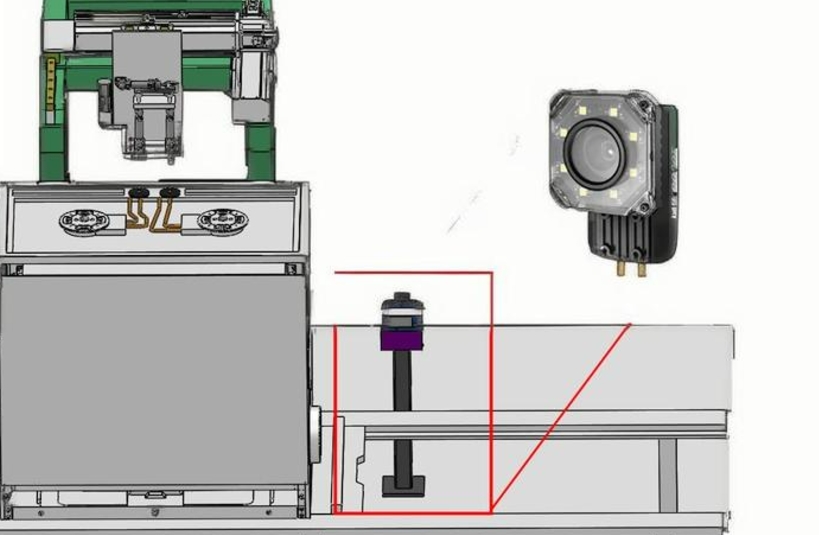

Оборудование для тестирования герметичности электробритв

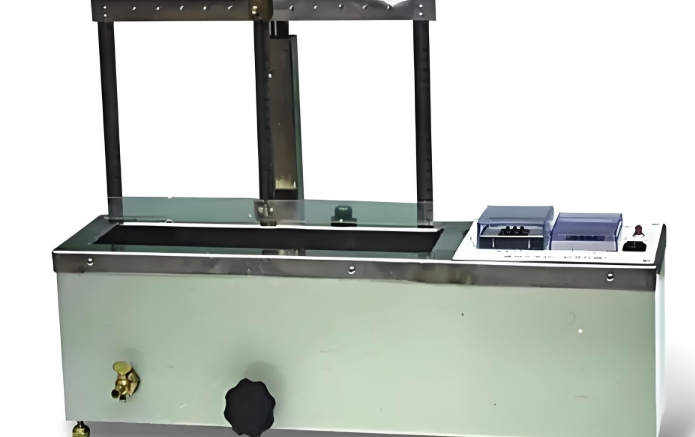

Тест на погружение: Для тестирования по стандарту IPX7 электробритву полностью погружают в воду, обеспечивая глубину не менее 1 метра и выдерживая в течение 30 минут. Для уровня IPX8, в соответствии с требованиями производителя, электробритву погружают в воду на заданную глубину и выдерживают в течение определенного времени.

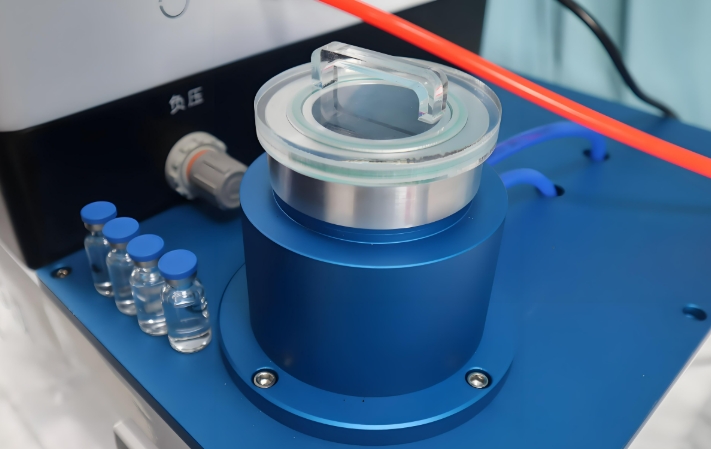

Детектор герметичности: Используется для проверки герметичности электробритв, определяя наличие утечек путем измерения разницы давления между внутренней и внешней сторонами.

Оборудование для испытания под давлением: Используется для создания давления на электробритву, имитируя условия давления под водой, чтобы убедиться, что продукт не протекает под давлением.

Водонепроницаемость электробритв повышает функциональность продукта, позволяя пользователям легко ополаскивать бритву водой, удаляя пену для бритья и остатки волос, поддерживая гигиену и чистоту бритвы. Это значительно улучшает пользовательский опыт и является неотъемлемой частью современного дизайна электробритв.

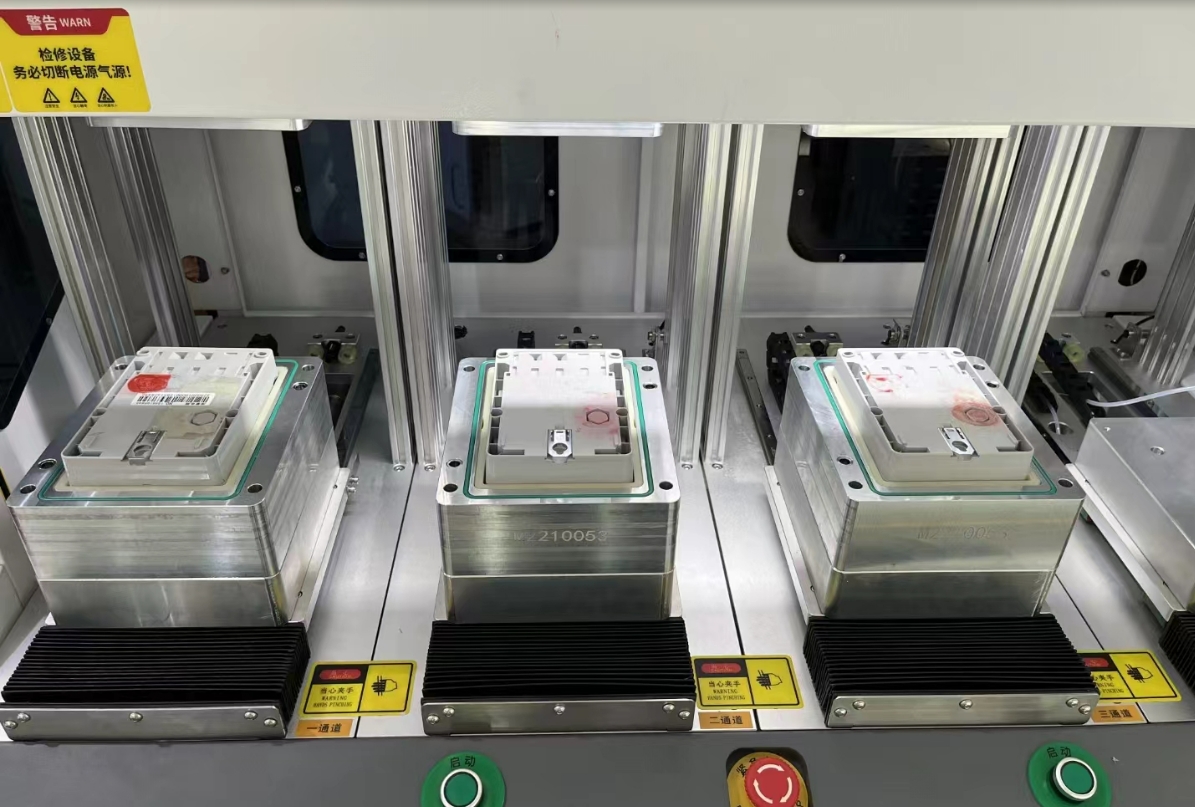

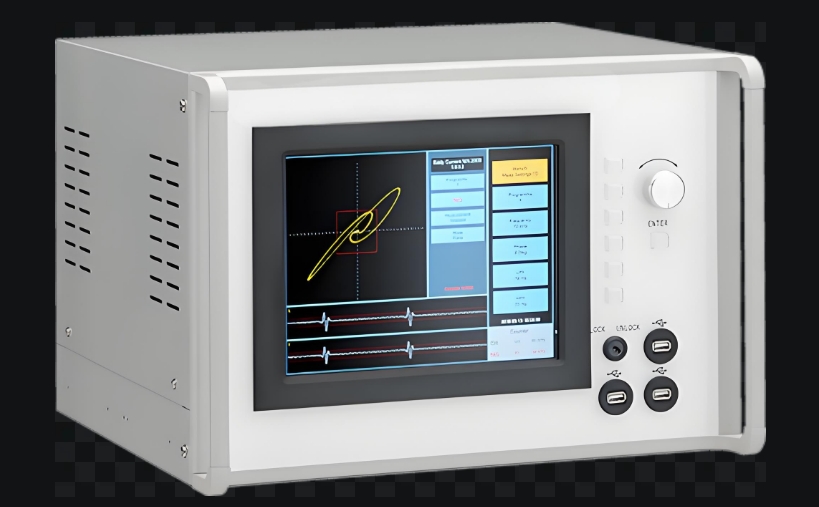

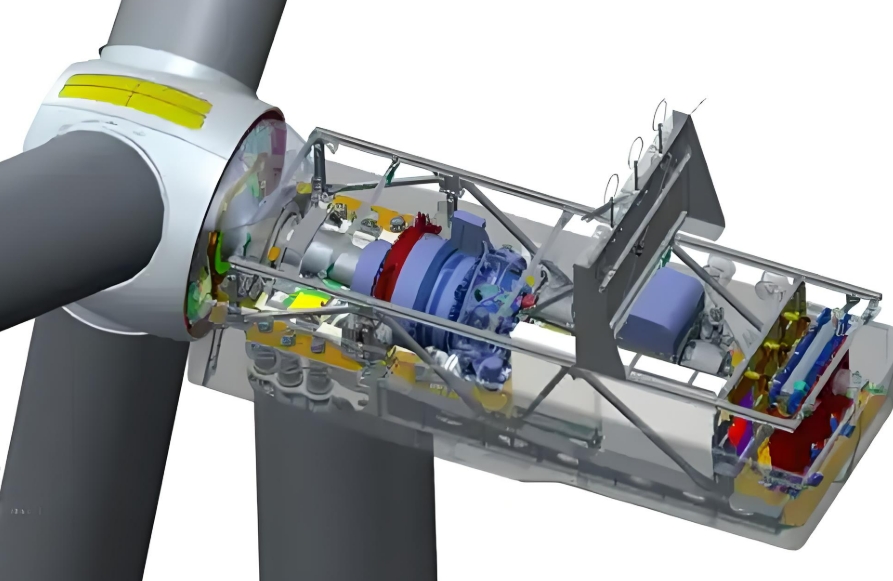

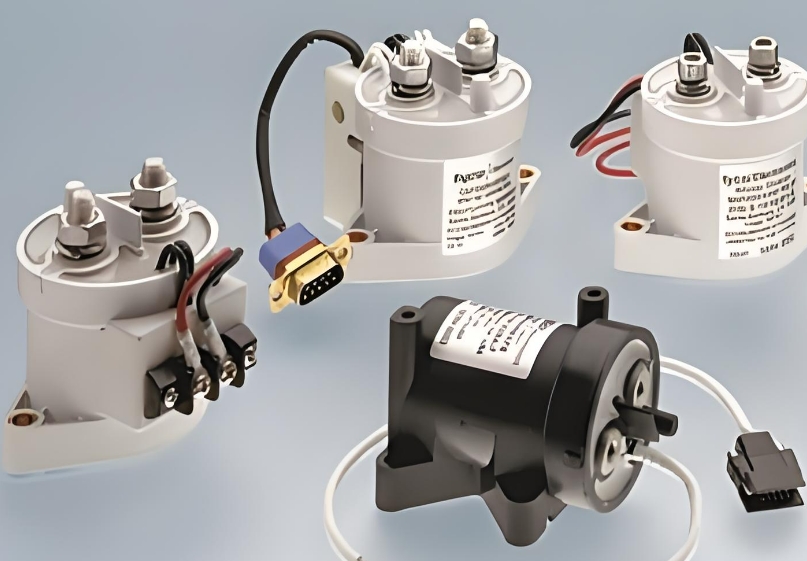

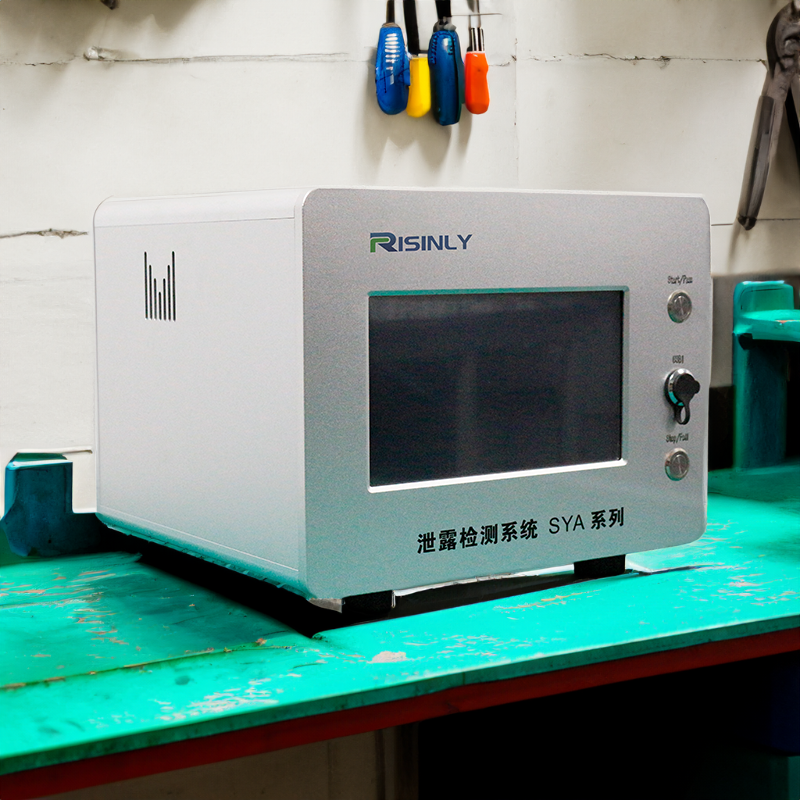

В производственной сфере многоканальные течеискатели стали неотъемлемой частью, ведя за собой инновационные тенденции в отрасли благодаря своей уникальной привлекательности. С ростом требований к качеству продукции многоканальные течеискатели выделяются на рынке благодаря своим высокоточным и высокоэффективным характеристикам. Давайте разберемся, сколько продуктов может тестировать течеискатель за один раз.

Принцип работы многоканального течеискателя

Используя датчики давления и передовые алгоритмы, внутри тестируемых изделий создается сеть измерения давления. Когда в этой сети происходят минимальные изменения, они быстро фиксируются, что позволяет точно определить герметичность тестируемых изделий. Многоканальная конструкция позволяет одновременно проверять несколько устройств, обеспечивая скачок в эффективности тестирования.

Технические характеристики многоканального течеискателя впечатляют, он способен одновременно управлять несколькими задачами тестирования. Кроме того, устройство обладает такими характеристиками, как простота в эксплуатации и легкость в обслуживании, что позволяет пользователям быстро освоить его использование.

Технические особенности многоканального течеискателя

Многоканальный течеискатель обладает высокой точностью, высокой эффективностью и простотой в эксплуатации. Его высокоточные датчики могут в реальном времени отслеживать изменения давления, обеспечивая точность результатов тестирования; многоканальная конструкция позволяет устройству одновременно тестировать несколько изделий, повышая эффективность тестирования; при этом устройство просто в управлении, что снижает порог использования.

Перспективы рынка

В будущем перспективы рынка многоканальных течеискателей полны неограниченных возможностей. С быстрым развитием таких технологий, как интернет вещей и большие данные, многоканальные течеискатели будут реализовывать больше инновационных приложений. Например, благодаря интеграции с технологиями интернета вещей можно будет осуществлять удаленный мониторинг и анализ данных; с помощью технологий анализа больших данных можно будет более точно прогнозировать неисправности оборудования и потребности в обслуживании. Эти инновационные приложения будут способствовать дальнейшему развитию рынка многоканальных течеискателей.

Отличные характеристики многоканальных течеискателей способны удовлетворить потребности в производстве и других областях. С хорошими перспективами на рынке, тем, кто в них заинтересован, стоит обратить внимание на течеискатели Ruixinlai.

Светильники широко применяются в повседневной жизни, и в условиях открытого пространства требования к их водонепроницаемости (IPX) становятся более строгими, чтобы гарантировать их нормальную работу в суровых условиях. Водонепроницаемые свойства светодиодных светильников позволяют предотвратить проникновение влаги внутрь устройства; при этом они легки в уходе и имеют простые шаги установки, что делает их популярными среди пользователей. Кроме того, водонепроницаемые осветительные приборы обладают выдающимися преимуществами в области энергосбережения, что соответствует современным требованиям экологической защиты.

Сценарии применения водонепроницаемых светильников в повседневной жизни

1.Кухонное освещение: водонепроницаемые светильники могут обеспечивать достаточное освещение во время приготовления пищи, облегчая подготовку ингредиентов и процесс готовки.

2.Декоративное освещение водных объектов: установка водонепроницаемых светильников в бассейнах, фонтанах или аквариумах может добавить яркости ландшафту, а также защитить оборудование от воздействия воды.

3.Ночные клубы и развлекательные заведения: в ночных клубах и других развлекательных заведениях необходимо создать атмосферу праздника и романтики, поэтому водонепроницаемые светильники могут использоваться в дизайне сценического освещения, обеспечивая лучший визуальный опыт для зрителей.

4.Домашний ремонт: водонепроницаемые светильники могут использоваться для освещения в домашнем ремонте, например, в гостиной, спальне, кабинете и других помещениях.

5.Другие специальные случаи: в некоторых специальных случаях, таких как outdoor-кемпинг, рыбалка и другие мероприятия, также необходимо использовать водонепроницаемые светильники для удовлетворения специфических потребностей в освещении.

Классификация уровней водонепроницаемости светильников

1.Уровень 0: относительно сухая среда, нет особых требований к водонепроницаемости.

2.Уровень 1: может эффективно предотвращать попадание капель воды, обычно используется в относительно влажных условиях, где могут образовываться отдельные капли воды.

3.Уровень 2: может предотвращать попадание воды при наклоне до 15°, не влияя на водонепроницаемость светильника, который может продолжать нормально функционировать.

4.Уровень 3: может предотвращать попадание воды при определенном уровне распыления, способен выдерживать брызги под углом около 60°.

5.Уровень 4: может эффективно предотвращать попадание воды при обливании светильника водой, продолжая нормально функционировать.

6.Уровень 5: водонепроницаемый продукт может предотвращать попадание воды в случае случайного разрыва водопровода, не повреждая водонепроницаемую светодиодную ленту.

7.Уровень 6: водонепроницаемый продукт может предотвращать попадание воды на уровне морских волн, выдерживая сильные струи воды, и подходит для использования на судах и в других сценариях.

8.Уровень 7: водонепроницаемый продукт может выдерживать погружение в воду и обладает определенной устойчивостью к давлению воды.

9.Уровень 8: водонепроницаемый продукт является подводным светильником, способным полностью погружаться в воду в условиях подводного плавания, выдерживая значительное давление воды и продолжая стабильно работать.

В заключение, хорошая герметичность светодиодных лент является важным фактором, обеспечивающим качество продукции. Только с помощью строгих методов тестирования можно гарантировать надежность и безопасность продукта, обеспечивая пользователям лучший опыт освещения. Надеемся, что в процессе использования вы будете внимательно относиться к защите светодиодных лент, а также приглашаем всех заинтересованных клиентов обращаться к нам в Ruixinlai за помощью и поддержкой.

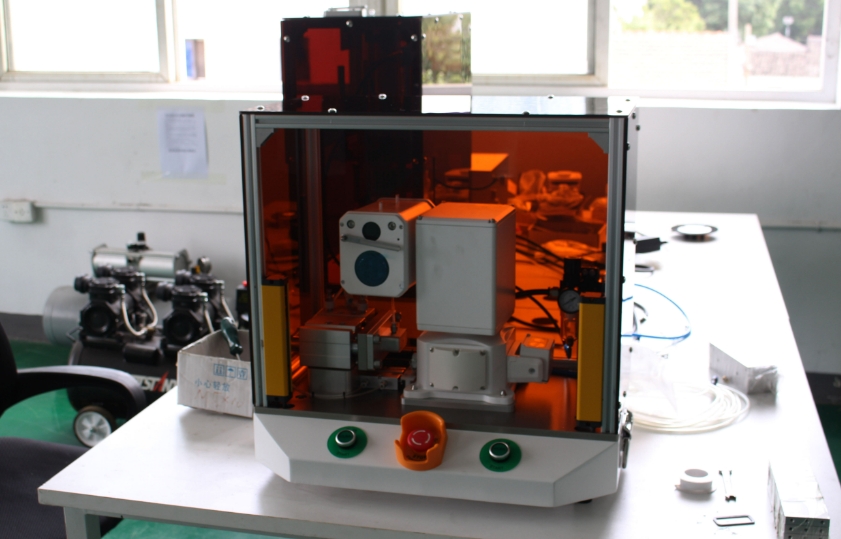

Гелиевый течеискатель, благодаря своей способности улавливать мельчайшие дефекты в корпусах продуктов с помощью гелия, является одним из самых чувствительных методов в области обнаружения утечек. Давайте рассмотрим основные компоненты и уникальные характеристики этого точного прибора.

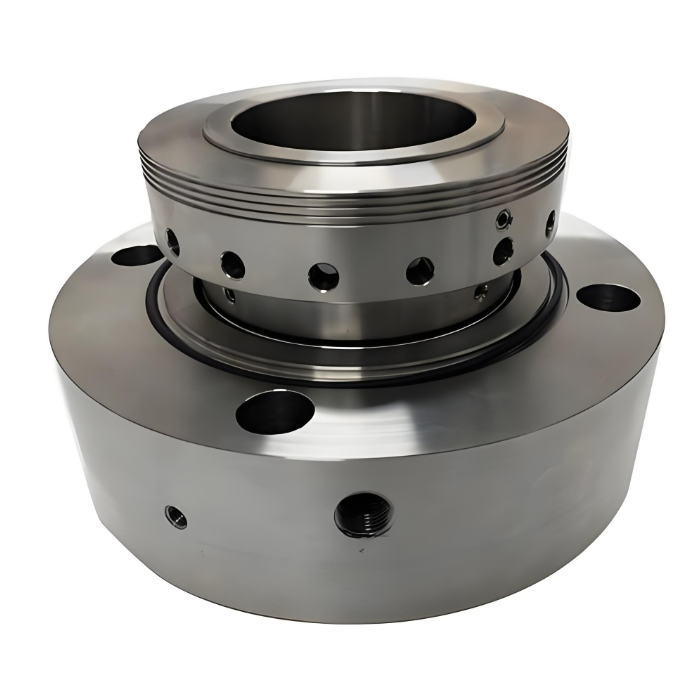

Конструкция гелиевого течеискателя

Гелиевый течеискатель состоит из множества компонентов: системы откачки, вакуумной системы, масс-спектрометрического анализатора и системы управления. В современных течеискателях система откачки состоит из двух основных компонентов: форвакуумного насоса и высоковакуумного турбомолекулярного насоса. Форвакуумный насос отвечает за предварительную откачку, чтобы система достигла начального вакуума, тогда как высоковакуумный турбомолекулярный насос дополнительно повышает вакуум системы до уровня, необходимого для масс-спектрометрического анализатора.

Производительность течеискателя и тип конструкции тесно связаны: чем выше производительность, тем быстрее создается рабочий вакуум. Выбор типа конструкции зависит от предполагаемых условий эксплуатации течеискателя. Для общепромышленного применения популярны двухступенчатые пластинчато-роторные насосы благодаря их хорошему соотношению цены и качества. Однако в отраслях, требующих высокой чистоты атмосферы, таких как производство полупроводников, предпочтение отдается сухим или безмасляным насосам, несмотря на их высокую стоимость.

Компактные системы откачки (с производительностью до 2 м³/ч) могут быть встроены в корпус течеискателя, тогда как системы большей производительности требуют установки на специальные транспортные рамы. Обычно течеискатели одной модели оснащаются одним типом системы откачки, поскольку внутреннее пространство течеискателя ограничено и не может вместить несколько вариантов.

Вакуумная система

Вакуумная система — это внутреннее пространство течеискателя, в котором система откачки создает и поддерживает вакуум. Эта система состоит из ряда трубопроводов, вакуумных клапанов и датчиков, и система откачки также является ее частью. Она создает и поддерживает высокий вакуум внутри масс-спектрометрического анализатора и обеспечивает беспрепятственный вход гелия в течеискатель.

В зависимости от конструкции, вакуумные системы могут быть интегральными и комбинированными. Интегральная вакуумная система представляет собой единый металлический блок с отверстиями, в котором интегрированы вакуумные датчики, клапаны и элементы системы откачки. Ее преимущество заключается в высокой герметичности и компактном объеме, но недостатком является плохая ремонтопригодность и сложность внутренней очистки.

Комбинированная вакуумная система состоит из нескольких элементов, соединенных сваркой и быстроразъемными зажимами, имеет простую конструкцию и легко обслуживается, но при сборке необходимо уделять особое внимание герметичности. Большинство гелиевых течеискателей используют комбинированную конструкцию вакуумной системы, поскольку их клиентами являются крупные производители, и вакуумные системы течеискателей, производимых в цехах, часто требуют разборки и очистки. Комбинированная конструкция позволяет персоналу клиента самостоятельно проводить очистку, обслуживание и при необходимости заменять неисправные детали.

Электронный усилитель в течеискателе расположен в вакууме, что делает его менее подверженным помехам от токов утечки, обеспечивая точность измерений. Система управления течеискателем координирует работу всех систем и улучшает пользовательский опыт. Ее пользовательский интерфейс разработан так, чтобы быть простым и интуитивно понятным, с гибкими и разнообразными режимами работы, включая автоматический и ручной. В автоматическом режиме пользователь может управлять с помощью сенсорного экрана, даже не снимая защитных перчаток. В ручном режиме пользователь может использовать мембранную клавиатуру для управления работой клапанов вакуумной системы и т.д.

Превентивное обслуживание и плановые простои являются неотъемлемой частью бизнес-операций, особенно когда оборудование для испытаний на герметичность требует срочного ремонта или модернизации. В таких ситуациях предприятиям необходимо эффективно адаптироваться. Вот гибкие варианты модернизации оборудования для испытаний на герметичность, которые помогут вам успешно справиться с этими ситуациями.

По мере старения оборудования некоторые компоненты, такие как ПЛК (программируемые логические контроллеры) и частотно-регулируемые приводы, обычно могут быть заменены или модернизированы внутренними сотрудниками. Однако с течением времени модернизация систем управления оборудованием становится все более сложной. Контрольные элементы и электрические компоненты могут ст ать труднодоступными или больше не поддерживаться. Это значительно увеличивает сложность и стоимость ремонта или модернизации.

Невозможность ремонта или обслуживания устаревшего оборудования может привести к длительным простоям и незащищенным запасам. Более того, старое оборудование может не обеспечивать точность обнаружения и защиту, которые предоставляют новые технологии, что может поставить под угрозу качество продукции и безопасность. Это не только влияет на производственную эффективность, но и может нанести непоправимый ущерб репутации компании.

Ценность планового вывода из эксплуатации

1.Гибкость и выбор: Включение вывода оборудования из эксплуатации в регулярное стратегическое планирование и бюджетирование может расширить возможности компании. Если несколько единиц оборудования подвержены риску вывода из эксплуатации, можно разработать детальный план для снижения риска и оптимизации бюджета. Такой упреждающий подход не только эффективно управляет рисками, но и предоставляет компании большую гибкость.

2.Контроль затрат: Благодаря предварительному планированию предприятия могут лучше прогнозировать и контролировать затраты, избегая финансового давления из-за срочного ремонта или временной замены оборудования.

3.Производительность: Плановый вывод из эксплуатации обеспечивает плавный переход между старым и новым оборудованием, сводя к минимуму помехи в производственном процессе и поддерживая высокий уровень производства.

Этапы реализации планового вывода из эксплуатации

1.Оцените текущее состояние существующего оборудования, определите, какое оборудование требует первоочередной замены или модернизации. Проанализируйте потребности в новом оборудовании и бюджетные ограничения, чтобы убедиться, что выбранное оборудование соответствует производственным требованиям и финансовому положению.

2.Разработайте детальный план вывода из эксплуатации, включая график, бюджет и распределение ресурсов. Рассмотрите возможность внедрения новых технологий и их влияние на производственный процесс, чтобы убедиться, что новое оборудование повысит производственную эффективность и качество продукции.

3.Выполните план вывода из эксплуатации, обеспечив плавный переход между старым и новым оборудованием. Постоянно контролируйте производительность нового оборудования, своевременно вносите коррективы для решения любых непредвиденных проблем, обеспечивая стабильную работу и повышение производственной эффективности.

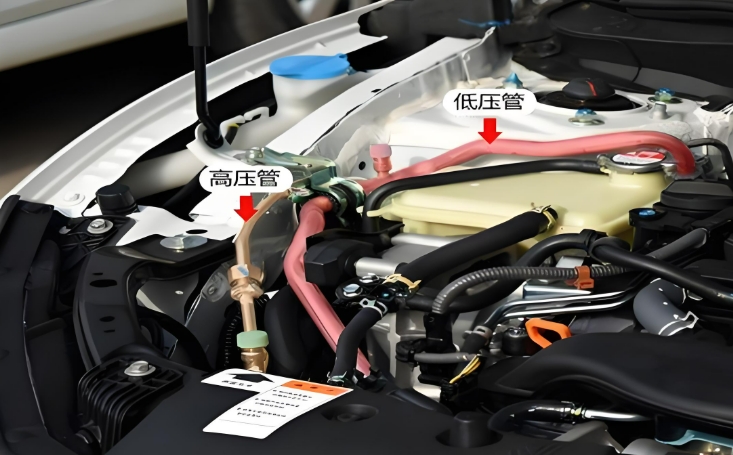

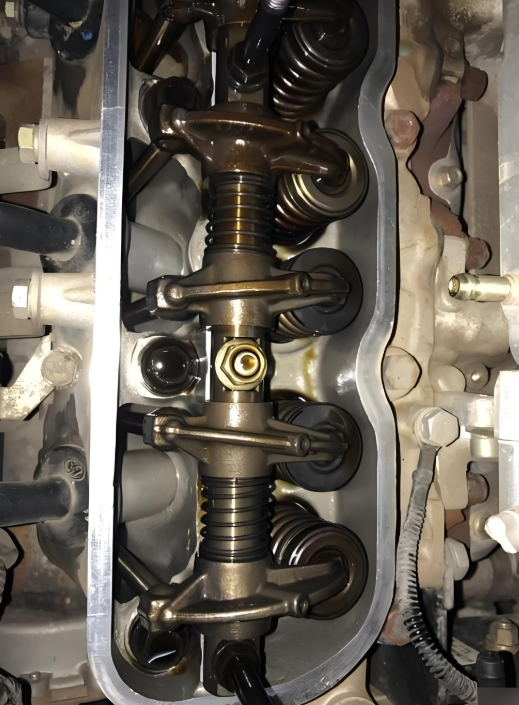

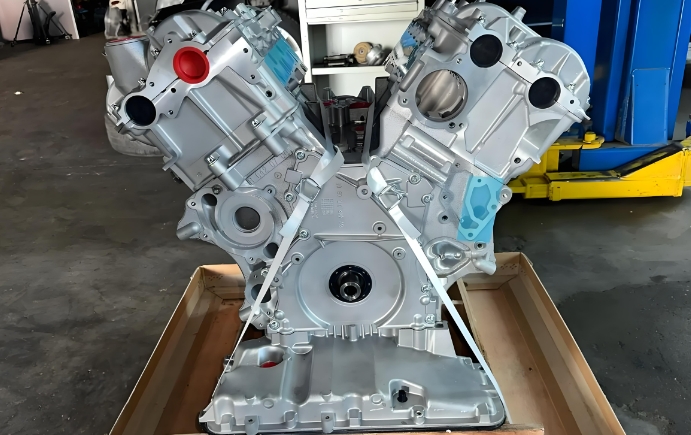

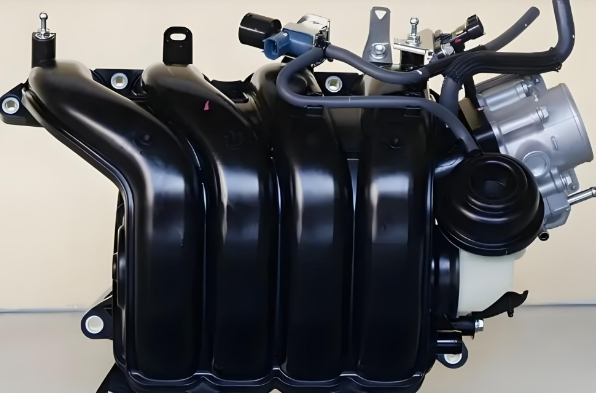

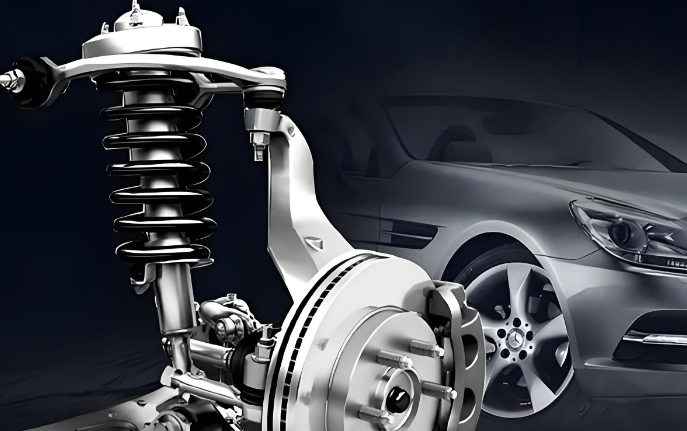

Практически все двигатели внутреннего сгорания зависят от регулятора давления топлива для поддержания нормальной работы топливной системы. Основная функция регулятора давления топлива заключается в регулировании давления топлива в системе для адаптации к различным условиям работы двигателя и потребностям в топливе. Обычно это регулирование осуществляется путем изменения давления топлива. Некоторые регуляторы давления топлива используют вакуумно-управляемые механические диафрагмы, в то время как другие оснащены электронными регуляторами давления топлива.

Любые проблемы, связанные с регулятором давления топлива, могут привести к снижению производительности автомобиля и потенциальным поломкам. Слишком высокое или слишком низкое давление топлива напрямую влияет на эффективность сгорания двигателя, что приводит к снижению мощности, увеличению расхода топлива и даже к поломке двигателя. При тестировании топливного насоса и регулятора давления топлива крайне важна точная настройка параметров.

Параметры тестирования топливного насоса

Диапазон скорости утечки: от 0,2 SCCM до 2,0 SCCM

Диапазон давления тестирования: 40-90 фунтов на квадратный дюйм

Эти параметры гарантируют, что топливный насос будет обеспечивать стабильное давление топлива в различных условиях эксплуатации, предотвращая проблемы с производительностью, вызванные колебаниями давления.

Методы тестирования на утечку при повышении давления

1.Падение давления:

Это самый простой и прямой метод тестирования, но он имеет низкую чувствительность и более длительный цикл тестирования. Подходит для приложений, где не требуется высокая точность тестирования.

2.Падение дифференциального давления:

Более чувствительный, чем простой тест на падение давления, с более коротким циклом тестирования, что позволяет быстрее обнаруживать утечки. Подходит для приложений, где требуется высокая точность и эффективность.

3.Массовый расход:

Более дорогой, но хорошо зарекомендовал себя при массовых тестах, обеспечивая точное измерение расхода.

4.Гелиевая масс-спектрометрия:

Обеспечивает наивысшую чувствительность, но и является самым дорогим. Обычно не используется для тестирования сборки таких компонентов.

5.Тест на повышение давления:

Этот метод сначала создает вакуум в тестируемом компоненте. Когда внешний воздух проникает в компонент через путь утечки, течеискатель отслеживает увеличение давления.

В отличие от теста на падение давления, этот метод избегает трудностей измерения малых изменений давления в высоковольтных системах. Если тест на повышение давления превышает одну атмосферу, это указывает на отсутствие утечек. В начале теста могут наблюдаться некоторые нелинейные изменения из-за эффекта дегазации, но дисплей может быстро показать фактическое возникновение утечки.

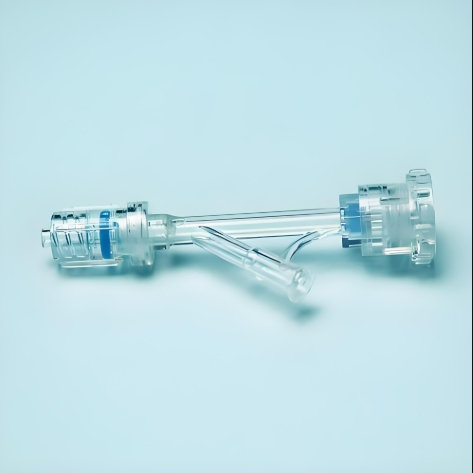

В пищевой, фармацевтической упаковке и электронной промышленности тестирование герметичности уплотнительных компонентов имеет критическое значение. Однако из-за отсутствия внутренних интерфейсов для создания давления в этих компонентах традиционные методы испытаний на давление сложно применить напрямую.

Уникальные характеристики уплотнительных компонентов:

Пищевая упаковка: требуется защита от проникновения жидкостей и бактерий для сохранения свежести и безопасности содержимого.

Фармацевтическая упаковка: строгие требования к герметичности необходимы для обеспечения стерильности, свежести и соответствия медицинским стандартам содержимого.

Электронные устройства: обычно имеют степень защиты IP, определяющую способность корпуса защищать от пыли, влаги и жидкостей.

Ограничения традиционных методов тестирования:

Ограниченная возможность заполнения газом: уплотнительные компоненты могут быть подвергнуты давлению только снаружи, их внутреннее пространство ограничено.

По мере проведения теста количество вытекающего газа уменьшается. Как только компонент заполняется газом, затухание давления прекращается, и становится сложно отличить компоненты с большими утечками от полностью герметичных.

Цикл тестирования: традиционные методы тестирования на падение давления неэффективны для обнаружения утечек в уплотнительных компонентах, так как они не могут различить полностью герметичные компоненты и компоненты с существенными утечками.

Инновационные методы тестирования:

Тестирование давлением или вакуумом: путем создания внешнего давления или вакуума наблюдают за изменением внутреннего давления для определения утечки. Подходит для полностью герметичных компонентов с внутренними пустотами, позволяет избежать использования дорогостоящих трассирующих газов и снижает стоимость тестирования.

Тестирование ионизированным воздухом: использует ионизированный воздух в качестве тестовой среды, обнаруживая утечки путем измерения потока ионизированного воздуха. Обладает высокой чувствительностью, подходит для обнаружения мельчайших утечек и позволяет избежать ложных срабатываний, характерных для традиционных методов.

Тестирование трассирующим газом: использует гелий или другие трассирующие газы для тестирования, обнаруживая утечки газа для определения целостности уплотнения. Обладает высокой точностью, подходит для применений с очень высокими требованиями к герметичности.

Цикл тестирования уплотнительных компонентов:

1.Впрыскивание тестового газа в окружающую среду уплотнительного компонента для создания давления.

2.Мониторинг изменения внутреннего давления.

3.Поскольку внутреннее пространство ограничено, изменение давления постепенно стабилизируется.

4.Анализ кривой изменения давления для определения наличия утечки.

5.Значительные утечки приводят к быстрому падению давления, тогда как мелкие утечки вызывают более медленное изменение давления.

6.На основе результатов тестирования определяется соответствие компонента стандартам. Несоответствующие компоненты подлежат дальнейшему анализу и ремонту.

Тестирование герметичности уплотнительных компонентов требует специальных методов и оборудования, включая тестирование давлением или вакуумом, тестирование ионизированным воздухом, тестирование трассирующим газом, а также тестирование с использованием проницаемых мембран. Производители могут выбирать подходящие решения для тестирования в зависимости от требований к продукту, чтобы гарантировать, что герметичность соответствует стандартам.

Гелий — это низкотемпературный газ, который может использоваться в качестве основного хладагента в различных технологиях. Благодаря своей способности проникать в самые мельчайшие трещины, он применяется для обнаружения утечек газа.

Теперь мы можем лучше понять принцип работы гелиевого течеискателя под воздействием гелиевого эффекта. В простейшем случае поток газа через канал можно описать с помощью принципа Бернулли, который гласит, что при уменьшении площади поперечного сечения канала скорость молекул газа увеличивается, что приводит к снижению давления. Этот эффект можно использовать для обнаружения утечек газа с помощью гелиевого течеискателя.

Гелиевые течеискатели используются не только для обнаружения мельчайших утечек, но и работают в тандеме с другими инструментами мониторинга, чтобы гарантировать, что утечки газа не останутся незамеченными. Авиационная, судостроительная и железнодорожная отрасли также полагаются на гелиевые течеискатели для точного обнаружения утечек газа в контролируемых условиях. Их выдающаяся чувствительность и надежность обеспечивают своевременное обнаружение даже самых незначительных утечек, что гарантирует безопасную работу в этих критически важных секторах.

Применение гелиевого эффекта не ограничивается только обнаружением утечек, он также широко используется в области технологий охлаждения. От космических аппаратов до суперкомпьютеров и различных инженерных систем, требующих эффективного охлаждения, гелий играет незаменимую роль. Его уникальные охлаждающие свойства делают его предпочтительным выбором для этих высокотехнологичных приложений.

В научных исследованиях и разработках технологий гелиевые течеискатели также демонстрируют выдающиеся результаты. Исследователи в области физики, ихтиологии, материаловедения и электроники используют гелиевые течеискатели для проведения точных экспериментов и измерений, способствуя научному прогрессу.

Гелиевые течеискатели также показывают большой потенциал в области безопасности. Они способны обнаруживать наличие легковоспламеняющихся веществ и опасных химикатов, обеспечивая надежную защиту производственных объектов и общественных мест.

Гелиевый эффект как уникальный и мощный метод обнаружения нашел широкое применение в промышленности, науке и технике. Его постоянное развитие и совершенствование делают его важным инструментом для повышения безопасности и эффективности в различных отраслях. Можно сказать, что гелиевые течеискатели являются не только защитниками промышленных объектов, но и двигателями технического прогресса.

Диапазон значений утечек чрезвычайно широк: от 1,33×10³ Паскаль·кубических сантиметров/секунду до 1,33×10⁻¹³ Паскаль·кубических сантиметров/секунду. Учитывая такой широкий диапазон утечек, в настоящее время не существует единого метода, который мог бы обеспечить полный и эффективный контроль утечек. Многие высокочувствительные методы обнаружения, такие как галогенный, масс-спектрометрический и радиационный, часто оказываются неэффективными при работе с грубыми детекторами утечек или когда среда для обнаружения загрязнена.

Контроль герметичности конструкции требует комплексного подхода и обычно осуществляется в два или более этапа. Такой многоэтапный подход позволяет оборудованию для обнаружения работать в оптимальном диапазоне и с максимальной эффективностью, в то время как на начальном этапе контроля применяются более эффективные методы. Даже при использовании масс-спектрометрического детектора утечек для высокочувствительного обнаружения, процесс проводится через несколько циклов с постепенным повышением чувствительности до достижения требуемого стандарта.

При контроле герметичности конструкции сначала применяются методы сжатия, такие как пневматические, гидравлические или комбинированные пневмо-гидравлические методы. В некоторых случаях эти методы используются не только для обнаружения герметичности, но и для испытания прочности конструкции. На том же этапе могут применяться химические или люминесцентные методы в качестве вспомогательных средств обнаружения. Затем, в зависимости от конкретных требований контролируемого объекта, применяются галогенные или масс-спектрометрические методы. Перед использованием этих высокочувствительных технологий можно использовать газовые детекторы для предварительного мониторинга, чтобы выявить явные признаки утечек. Чувствительность выбранного метода контроля должна быть как минимум в два раза выше, чем требования к герметичности, указанные в технических спецификациях, чтобы обеспечить точность и надежность обнаружения.

Испытание на утечку фланцевых соединений трубопроводов

Сначала на периферии фланца наклеивается специальная лента, чтобы создать накопительное пространство между фланцами. Внутри трубопровода создается избыточное давление с использованием трассирующего газа. Если в соединении есть утечка, трассирующий газ будет проникать в накопительное пространство. После определенного времени экспозиции газ из накопительного пространства вводится в коллекторный объем, подключенный к зонду, и измеряется концентрация трассирующего газа в коллекторном объеме.

Пленка (например, PHL) прикрепляется к техническому инструменту для создания накопительного пространства вокруг тестируемой трубы. Инструмент имеет соединение для заполнения трубы трассирующим газом под избыточным давлением. После определенного времени экспозиции газ вводится в коллекторный объем и измеряется концентрация трассирующего газа.

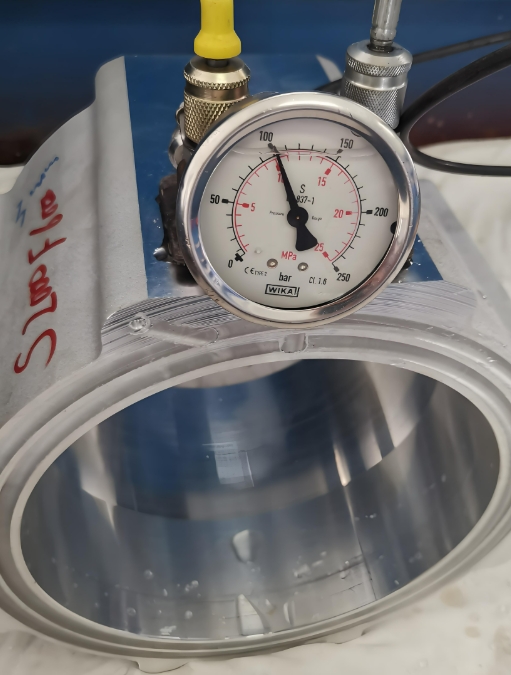

Гидростатические и пневматические испытания оборудования позволяют оценить способность испытуемых объектов выдерживать давление, однако их применение, цели и методы испытаний различаются. Давайте рассмотрим это подробнее.

Гидростатические испытания

Гидростатические испытания в основном сосредоточены на проверке общей прочности испытуемого объекта, при этом давление обычно устанавливается в 1,5-2 раза выше рабочего давления. Такие испытания направлены на всестороннюю оценку способности объекта выдерживать высокие давления и выявление потенциальных структурных дефектов.

Например, для баллонов давление при гидростатических испытаниях устанавливается в 1,5 раза выше рабочего давления. Если рабочее давление баллона составляет 20 МПа, то давление при гидростатических испытаниях должно достигать 30 МПа (для стальных баллонов), в то время как для композитных баллонов давление может отличаться.

Гидростатические испытания позволяют эффективно выявить такие дефекты, как пористость, дефекты сварных швов и другие, а с помощью вспомогательных устройств, таких как тензодатчики, датчики перемещения или водяные рубашки, можно точно измерить деформацию испытуемого объекта.

Пневматические испытания

В отличие от гидростатических испытаний, пневматические испытания больше ориентированы на выявление микропор и утечек в испытуемом объекте. Давление при испытаниях обычно устанавливается в 1,15-1,25 раза выше рабочего давления. Пневматические испытания используют различные методы, включая:

Метод пузырьков: обнаружение утечек путем наблюдения за образованием пузырьков, обеспечивает высокую точность.

Метод дифференциального давления: выявление утечек путем измерения разности давлений, точность ниже.

Метод прямого давления: прямое измерение изменения давления, точность относительно низкая.

Метод измерения расхода: обнаружение утечек путем мониторинга изменения расхода газа.

Гелиевая проверка на герметичность: использование свойств гелия для высокочувствительного обнаружения, обеспечивает наивысшую точность, но и стоимость также относительно высока.

Стоимость и точность: с увеличением точности обнаружения возрастает и стоимость. Например, гелиевая проверка на герметичность обеспечивает наивысшую точность, но оборудование и расходные материалы также являются самыми дорогими. В настоящее время на рынке в основном представлены устройства для метода пузырьков и метода дифференциального давления.

Несмотря на значительные различия в целях и методах обнаружения между гидростатическими и пневматическими испытаниями, в некоторых случаях они имеют неотъемлемую взаимодополняемость. Например, при проверке баллонов обычно требуется одновременное проведение как гидростатических, так и пневматических испытаний, чтобы гарантировать, что общая прочность и герметичность баллона соответствуют стандартам.

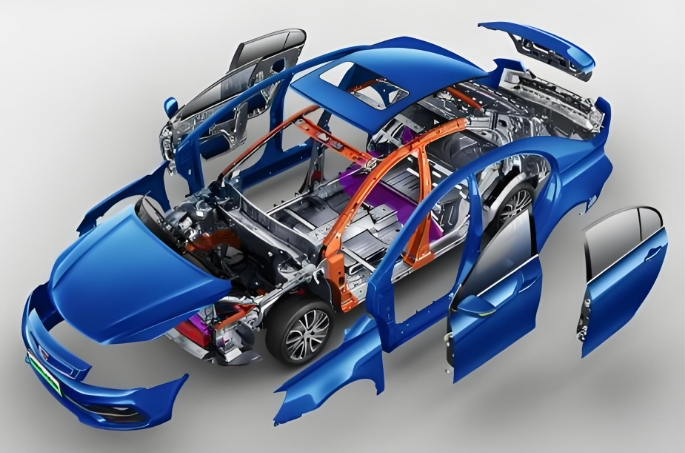

Производительность электродвигателей напрямую определяет запас хода и скорость электромобиля. Существует множество видов электродвигателей, которые широко применяются в системах управления и для привода механических нагрузок, выполняя такие ключевые функции, как обнаружение, анализ, вычисление, усиление, выполнение или преобразование электромеханических сигналов или энергии.

Сложность производства электродвигателей

1.Сердце силовой установки: Электродвигатель, как источник энергии электромобиля, по своему качеству напрямую определяет дальность поездки и скорость автомобиля.

2.Технологический процесс: Производство электродвигателей включает в себя такие сложные процессы, как прецизионная механика, тонкая химия, микрообработка, обработка магнитных материалов, изготовление обмоток, изоляционная обработка и другие.

3.Высокие инвестиции: Из-за сложности технологического процесса и необходимости большого количества высокоточного оборудования, производство электродвигателей относится к капиталоемким отраслям.

Утечка тока и снижение производительности

В процессе длительной эксплуатации электродвигателей особенно остро встает проблема утечки тока, которая может быть вызвана следующими причинами:

Проникновение влаги: Вода или влага попадают внутрь электродвигателя.

Накопление загрязнений: На обмотках скапливается избыточное количество масла или других загрязнений.

Эти проблемы приводят к утечке тока в электродвигателе, что снижает его эксплуатационные характеристики и влияет на общую мощность и эффективность автомобиля.

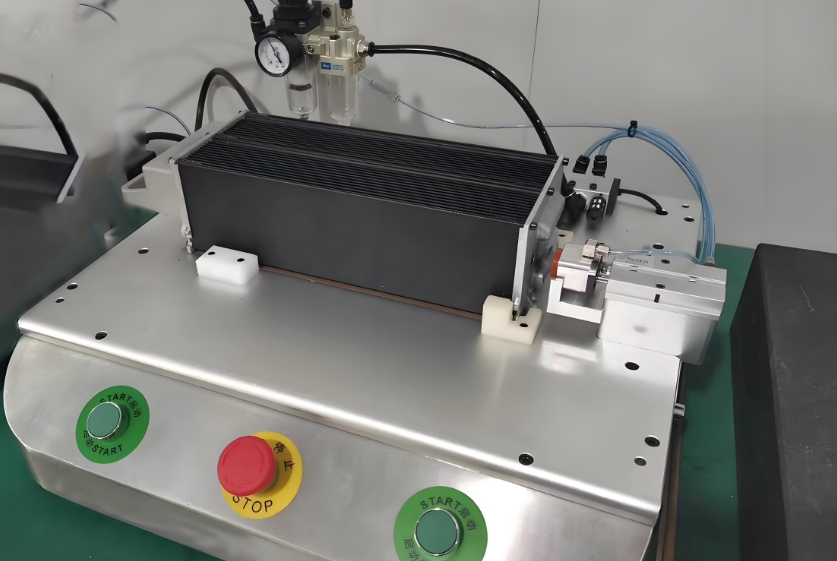

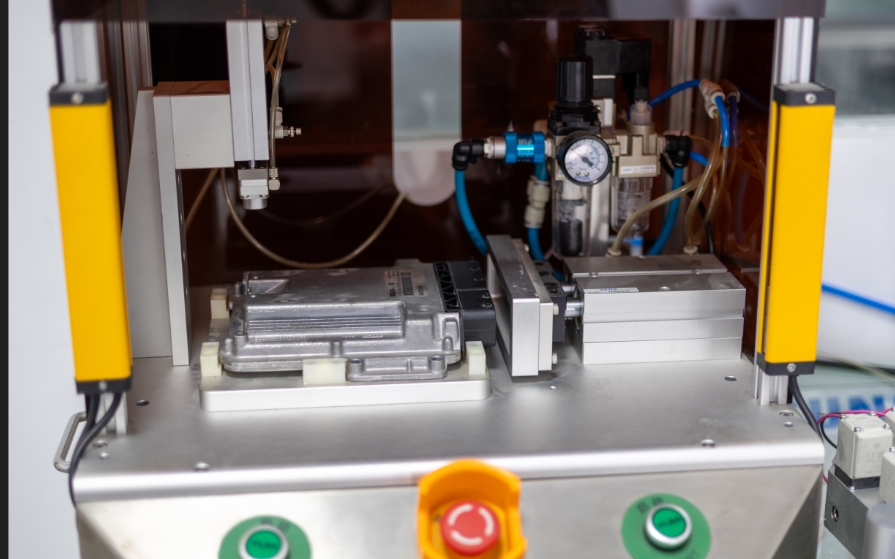

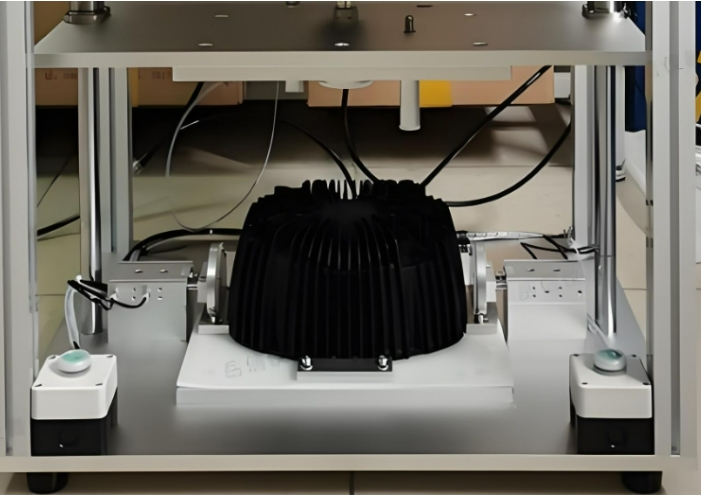

Испытания на герметичность и водонепроницаемость

Объект тестирования: Основное внимание уделяется части электродвигателя без торцевых крышек, включая статор в сборе, ротор в сборе и корпус.

Цель тестирования: Обеспечение того, чтобы после проверки герметичности этих частей и установки торцевых крышек электродвигатель мог быть введен в эксплуатацию.

Индивидуальный дизайн: Создание специальных испытательных приспособлений в соответствии с конкретной конструкцией электродвигателя.

Герметизация и соединение: Использование приспособлений для герметизации электродвигателя и обеспечение контакта контактных площадок на электродвигателе с выступами на испытательном устройстве для обеспечения электрического соединения.

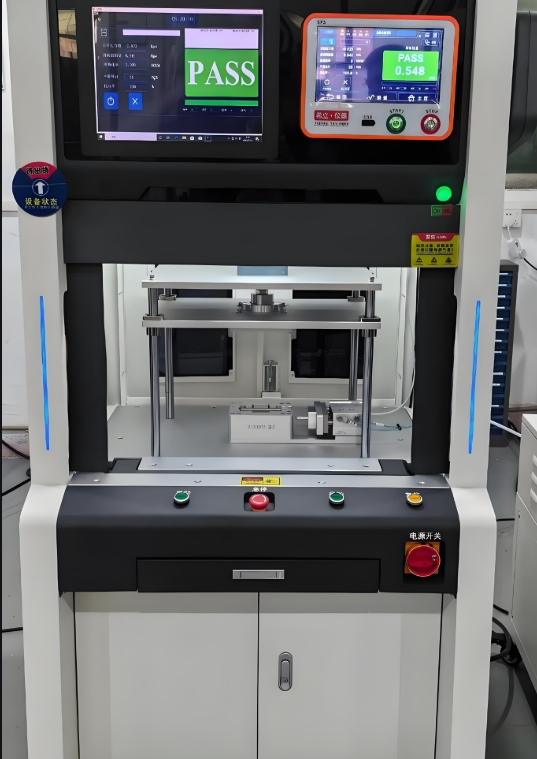

Процесс тестирования

1.Нагнетание воздуха: В испытательную форму подается газ под определенным давлением.

2.Стабилизация давления: Поддержание стабильного давления для обеспечения единообразия условий тестирования.

3.Контроль: Осуществляется непрерывный мониторинг изменений давления внутри формы.

Согласно установленным значениям допустимой утечки и нижнему пределу испытательного давления, прибор автоматически определяет результат как "ОК" или "NG".

Существующие устройства для тестирования утечки электродвигателей способны точно определить наличие утечки тока, благодаря автоматизированным процессам нагнетания, стабилизации и тестирования, что снижает человеческий фактор и повышает эффективность контроля. Непрерывный мониторинг изменений давления гарантирует своевременность и точность результатов тестирования.

Подготовка оборудования является первым и ключевым шагом для обеспечения точности контроля. Необходимо тщательно проверить целостность электронных модулей, кабелей, защитных крышек и других компонентов. Используйте стандартные образцы с искусственными дефектами (СОП) для настройки чувствительности датчиков, чтобы гарантировать, что работа оборудования не будет подвержена помехам от магнитных полей, создаваемых намагничивающими устройствами.

Подготовка деталей

1.Очистка: Очистите детали вручную с помощью щетки или металлической щетки или с помощью моечной машины до чистой металлической поверхности. Для деталей подшипников (ролики и латунные сепараторы) следует проводить механическую очистку.

2.Предварительный осмотр: Перед проведением вихретокового контроля проверьте детали на наличие видимых дефектов, таких как трещины, царапины, задиры, вмятины, электрические ожоги и т.д., при необходимости используя лупу.

3.Обработка дефектов: В соответствии с требованиями нормативных документов по техническому обслуживанию и ремонту устраните обнаруженные дефекты путем шлифовки или другими методами.

4.Обработка несоответствующих деталей: Детали, не прошедшие вихретоковый контроль, не принимаются.

Позиционирование и фиксация деталей

1.Размещение и фиксация: Поместите соответствующие детали в положение для контроля и при необходимости зафиксируйте их.

2.Контроль перпендикулярности: Контролируйте перпендикулярность оси шпинделя к поверхности детали, отклонение угла не должно превышать 30 градусов.

Процесс сканирования

1.Автоматическое сканирование: Используйте дефектоскоп для автоматического сканирования с защитой от помех.

2.Ручное сканирование: Разрешается проводить сканирование в режиме ручного устранения помех.

3.Скорость сканирования: Скорость сканирования определяется экспериментально в зависимости от шероховатости и формы контролируемой поверхности. Грубые поверхности, радиусы скругления, внутренние углы и переходные участки между участками с различными поперечными сечениями должны сканироваться с минимальной скоростью.

4.Диапазон скорости: Скорость сканирования должна находиться в диапазоне (2-10) см/сек.

Специальная обработка

Для деталей с грубой необработанной поверхностью или с загрязнениями на поверхности следует поместить на контролируемую область детали неметаллическую прокладку (например, бумагу, картон, пленку и т.д.), чтобы обеспечить допустимый рабочий зазор между кончиком датчика и поверхностью детали. Сварные швы следует сканировать от центра и вдоль их краев, обеспечивая, чтобы отклонение от перпендикулярности не превышало центра и краев сварного шва, а также фиксированного положения в плоскости, перпендикулярной направлению сканирования.

Распознавание ложных срабатываний

Если индикатор не срабатывает повторно, это может быть связано с отрывом вакуумного насоса от контролируемой поверхности или с помехами. Когда индикатор срабатывает в нескольких контрольных точках, необходимо внимательно проверить наличие неровностей на поверхности и повторно сканировать контрольную область, одновременно изменяя вертикальное смещение. В режиме автоматического устранения помех, когда индикатор срабатывает повторно, следует использовать мел для маркировки рабочей области индикатора и подтвердить в режиме ручного устранения помех. Когда датчик проходит через трещину на поверхности детали, стрелка дефектоскопа должна резко отклониться вправо, затем влево и вернуться в исходное положение. В области, где датчик перемещается примерно на 10 мм вдоль поверхности детали (по 5 мм с каждой стороны трещины), должно наблюдаться отклонение стрелки.

Несмотрянато,чтокомбинированныеметодыкапиллярногоконтролярежеприменяютсявзаводскихусловиях,инженеры-конструкторыитехнологидолжныглубокопониматьихвозможностиипотенциалприменения.Этиметоды,объединяякапиллярнуюжидкостьсдругимиметодамиконтроля,преодолеваютограничениятрадиционногокапиллярногоконтроля.

1.Капиллярно-электростатическийметод

Капиллярно-электростатическийметодобнаруживаетдефектывнеметаллическихизделияхпутемнакоплениязаряженныхчастицпорошканапроникающейжидкостивтрещинах,образуяиндикаторныеследы.Этотметодиспользуетэлектростатическоевзаимодействие,заставляязаряженныечастицысобиратьсявпроникающейжидкости,формируявидимыеиндикациидефектов.

2.Капиллярно-индуктивныйметод

Капиллярно-индуктивныйметодобнаруживаетдефектывнепроводящихобъектахспомощьюизмененияудельнойпроводимостизоныдефекта,заполненнойпроникающейжидкостью,используяиндуктивныйметод.Этотметодкосвенноуказываетнаналичиедефектапутемизмеренияизмененияпроводимости.

3.Капиллярно-магнитопорошковыйметод

Капиллярно-магнитопорошковыйметодобнаруживаетдефектывнамагничиваемыхферромагнитныхобъектахспомощьюиндикаторногоследа,образованногопроявляющимвеществом,содержащимферромагнитныйпорошоквпроникающейжидкости.Этотметодпозволяетэффективноразличатьповерхностныеиподповерхностныедефекты,предоставляяболееполнуюинформациюодефектах.

4.Капиллярно-радиационныйабсорбционныйметод

Капиллярно-радиационныйабсорбционныйметодобнаруживаетдефектыпутемизмеренияпоглощенияионизирующегоизлучениявзонедефекта,заполненнойпроникающейжидкостью,поглощающейизлучение.Этотметодиспользуетпроникающуюспособностьизлучения,чтопозволяетобнаруживатьболееглубокиедефекты.

5.Капиллярно-радиационныйметод

Капиллярно-радиационныйметодобнаруживаетдефектыпоналичиюионизирующегоизлучениявзонедефекта,заполненнойрадиоактивнойпроникающейжидкостью.Этотметодподходитдлязадачконтролясвысокимитребованиямикчувствительности.

6.Капиллярно-акустико-эмиссионныйметод

Капиллярно-акустико-эмиссионныйметодобнаруживаетакустико-эмиссионныесигналыотзатвердевшихпроникающихдефектоввполостяхвпроцессепластическойдеформациипродукта.Этотметодпозволяетвреальномвремениконтролироватьактивностьдефектов.

7.Капиллярно-разрядныйметод

Капиллярно-разрядныйметодобнаруживаетдефектыпохарактеристикамповерхностногоразрядавпеременномилипостоянномэлектрическомполе,когдапроникающаяжидкостьсособымиэлектрическимисвойствамизаполняетдефект.Этотметодподходитдляобнаруженияповерхностныхдефектоввпроводящихматериалах.

8.Новыйметоднаосновенитроксильныхрадикалов

Новыйперспективныйметодоснованнаиспользованиираствора,содержащегостабильныенитроксильныерадикалы,вкачествеиндикаторнойпроникающейжидкости.Благодаряпарамагнетизмунитро-группы,методрегистрацииможетбытьэлектроннымпарамагнитнымрезонансом.Спектральныйанализпозволяетзарегистрироватьналичиенитроксилавполостинеоднородности.

9.Применениеводно-спиртовогорастворащелочи

Введениевсоставпроникающейжидкостиводно-спиртовогорастворащелочисвысокойпроникающейспособностью,авпроявляющуюжидкость-спиртовогораствора,содержащегодиоксидтитанаифенолфталеин.Этотметодэффективендляконтроляпродуктов,активнопоглощающихпроникающуюжидкость,ирекомендуетсядляконтролятрубопроводовисосудовподдавлением.

10.Магнитнаяжидкостькакпроникающаяжидкость

Использованиемагнитнойжидкостивкачествепроникающейжидкостиявляетсяперспективнымметодом.Путемизмененияраспределениянапряженностивнешнегомагнитногополявдольповерхностиобразцаможнообнаруживатьдефекты.Крометого,использованиедополнительныхмагнитовпозволяетувеличитьглубинупроникновениятрассирующейжидкостивдефекты,аизменениенаправлениямагнитногополянапротивоположноепозволяетполностьюудалитьиндикаторнуюжидкостьиздефектов,увеличиваяширинуследаичувствительностьметода.

Испытание керосином пользуется популярностью благодаря своей простоте и относительно высокой чувствительности. Керосин, как неполярная активная жидкость, обладает низкой вязкостью и способен эффективно растворять жировые пленки и очищать засорения в каналах утечки, что демонстрирует его превосходную проникающую способность. Далее мы подробно рассмотрим принципы, методы и применение испытания керосином.

Применение испытания керосином

Испытание керосином подходит для различных открытых изделий, таких как топливные баки, гидравлические компоненты и газовые системы. В некоторых случаях оно также используется для тестирования закрытых систем, таких как топливные отсеки, баки и сварные соединения различных изделий. Гибкость этого метода делает его важным инструментом в промышленном контроле.

Методы испытания керосином

1.Метод керосина: Прямое использование керосина для проведения теста на проникновение.

2.Пневматический метод керосина: После смачивания керосином изделие обдувается сжатым воздухом для повышения чувствительности.

3.Вакуумный метод керосина: Использование портативной вакуумной камеры для повышения эффективности контроля.

4.Вибрационный метод керосина: Ультразвуковые колебания ускоряют проникновение керосина.

Порядок проведения испытания керосином

1.Нанесение мелового покрытия: На контрольные участки наносится меловое покрытие.

2.Смачивание керосином: Противоположная сторона изделия смачивается керосином несколько раз или на нее кладется ткань, пропитанная керосином.

3.Экспозиция и проверка: После определения времени экспозиции в соответствии с техническими условиями изделия проверяется наличие ржавых пятен керосина на меловом покрытии для выявления утечек.

Для повышения чувствительности контроля можно окрашивать керосин, растворяя в нем яркую краску. Метод керосина способен обнаруживать утечки диаметром до 0,1 мм в изделиях толщиной до 25 мм.

Другие методы испытания керосином

Пневматическое испытание керосином: После смачивания керосином изделие обдувается сжатым воздухом под давлением 0,3...0,4 МПа для повышения чувствительности тестирования и ускорения обнаружения дефектов.

Вакуумное испытание керосином: На стороне с меловым покрытием устанавливается портативная вакуумная камера, что, как и в пневматическом методе, повышает чувствительность и эффективность контроля.

Вибрационное испытание керосином: Изделие, смоченное керосином, подвергается воздействию ультразвуковых колебаний, что ускоряет проникновение керосина в места утечки, повышая чувствительность и эффективность тестирования.

Чувствительность испытания

Чувствительность испытания керосином в значительной степени зависит от чистоты керосина. Растворенные примеси увеличивают его вязкость, что приводит к уменьшению потока через утечку и даже может привести к засорению мелких утечек. Использование загрязненной проникающей жидкости может привести к невозможности обнаружения скрытых дефектов, которые могут проявиться в виде серьезных утечек в процессе эксплуатации изделия.

В процессе достижения выдающихся результатов в тестировании на герметичность качество конструкции уплотнения напрямую влияет на надежность результатов тестирования. Независимо от того, является ли уплотнение механическим или пневматическим, идеальная конструкция уплотнения должна включать механизм обратной связи для подтверждения того, что после установки достигнуто соответствующее давление на седло клапана и правильное направление.

Механизмы обратной связи

Для обеспечения правильной установки уплотнения и достижения необходимого давления в современных конструкциях уплотнений используются различные механизмы обратной связи:

Электронные датчики: Встроенные в уплотнение, они обеспечивают мониторинг состояния уплотнения в реальном времени.

Бесконтактные переключатели: Используются для автоматических плунжеров, чтобы гарантировать их правильное положение.

Ограничители хода: Простые устройства на скользящих уплотнениях, обеспечивающие тактильную обратную связь.

Эти механизмы работают вместе, чтобы обеспечить правильное положение и давление уплотнения в процессе тестирования.

Практика использования пневматических уплотнений

При использовании пневматических уплотнений лучшей практикой является измерение и контроль давления пилотного воздуха уплотнения во время тестирования, чтобы поддерживать необходимое давление в течение всего процесса. Одновременно необходимо избегать избыточного давления, чтобы предотвратить ускоренный износ уплотнения.

Для предотвращения ложных утечек через отверстия сила, удерживающая уплотнение, должна быть в три раза больше силы, с которой давление внутри детали действует на уплотнение. Это соотношение 3:1 гарантирует, что уплотнение будет "сжато" или сдавлено до степени, достаточной для обеспечения герметичности, без чрезмерного затягивания, которое может привести к ползучести уплотнения (постепенному износу и ослаблению уплотнения или его смещению в процессе тестирования).

Материалы и обработка поверхности уплотнений

Внутреннее расширяющееся уплотнение: В обработанных на станке трубах уплотнение, вынужденное расширяться внутри детали, обеспечивает наиболее надежную герметизацию.

Внешнее уплотнение: Как второстепенный вариант, подходит для некоторых конкретных приложений.

Поверхностное уплотнение: Подходит для определенных сценариев, но обычно менее надежно, чем первые два.

Твердость уплотнения

Твердость или выбор твердости уплотнения должен определяться в зависимости от условий окружающей среды, типа детали, испытательного давления и количества циклов тестирования, которые уплотнение должно выдерживать в производственной смене:

Слишком мягкое: Материал уплотнения будет изнашиваться слишком быстро.

Слишком твердое: Оператору будет трудно обеспечить быструю и надежную герметизацию.

Ключевым моментом является достижение правильного баланса, чтобы уплотнение имело как можно более длительный срок службы в конкретных условиях производства и при контакте с поверхностью. Как правило, рекомендуется использовать самое твердое уплотнение, которое обеспечивает постоянное отсутствие утечек в соединении с деталью, чтобы максимально продлить срок службы уплотнения и сократить объем работ по техническому обслуживанию. Компании, производящие материалы и приспособления для уплотнений, могут предоставить рекомендации по выбору оптимального продукта для каждой уникальной ситуации.

Подключение к детали

Если уплотнение также используется в качестве точки заполнения, необходимо тщательно выбирать правильные шланги и соединения, чтобы подключить течеискатель к детали без ущерба для характеристик уплотнения. Диаметр уплотнения заливного отверстия должен соответствовать линии подачи течеискателя, чтобы максимально увеличить скорость заполнения детали. Шланг должен быть изготовлен из материала, который не деформируется под давлением, и необходимо тщательно выбирать гибкость шланга, чтобы не оказывать чрезмерного давления на уплотнение, что может привести к неравномерному усилию зажима.

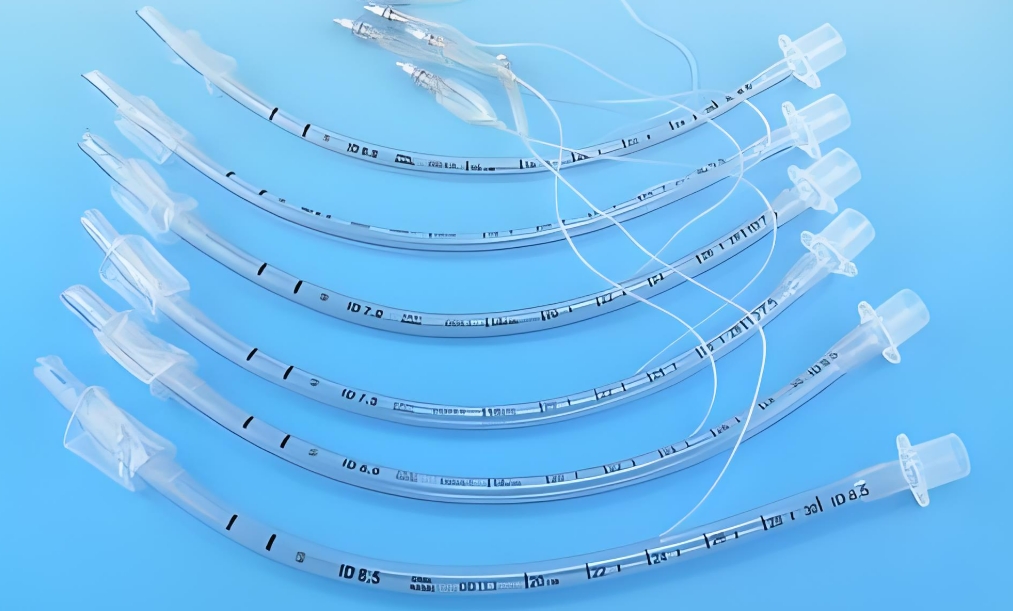

Испытания на герметичность для таких изделий, как флаконы для образцов и шприцы, являются одним из эффективных способов обеспечения безопасной герметизации упаковки и стерильности, а также безопасного использования содержимого. Метод утечки по падению давления подходит для случаев, когда невозможно применить вакуумное испытание на утечку, особенно при проверке целостности пустых шприцев и предварительно наполненных шприцев, а также герметичности флаконов с жидкостью и лиофилизированных флаконов. Шприцы и флаконы для инъекций должны быть полностью герметичными, чтобы защищаться от проникновения бактерий из воздуха и других стерильных угроз.

Метод утечки по падению давления

Этот метод заключается в подаче давления на тестируемый объект и мониторинге изменения давления в течение установленного времени для определения наличия утечки. Он часто используется для проверки герметичности пустых шприцев, предварительно наполненных шприцев, флаконов с жидкостью и лиофилизированных флаконов.

Метод вакуумной утечки

Принцип работы метода вакуумной утечки противоположен методу утечки по падению давления. Процесс включает размещение тестируемого устройства или компонента в испытательной камере, после чего воздух вокруг объекта откачивается. Затем измеряется изменение давления в камере; если давление повышается, это указывает на наличие утечки в тестируемом изделии. Принцип работы: в вакуумной среде проверяется, проникает ли внешний воздух в тестируемый объект. Этот метод подходит для оценки герметичности медицинских изделий с непроницаемыми, жесткими или гибкими упаковками, а также самого оборудования.

Метод испытания на поток

Метод испытания на поток измеряет скорость воздуха, проходящего через деталь, для обнаружения утечек. Обычно он используется для тестирования медицинских трубок, например, трубок в катетерах. Тестируемая деталь сначала подвергается давлению, затем в нее подается чистый, сухой воздух, в то время как прибор для измерения потока измеряет скорость потока и количество воздуха, необходимого для поддержания внутреннего давления. Чем больше требуется воздуха, тем серьезнее утечка.

Заключение

Метод утечки по падению давления подходит для медицинских устройств, которые должны выдерживать давление, таких как шприцы, флаконы для образцов и жесткие упаковки. Метод вакуумной утечки подходит для медицинских устройств, которые должны использоваться в вакуумных условиях, гибких упаковок и некоторых медицинских изделий. Метод испытания на поток подходит для медицинских устройств, где необходимо обнаружить поток воздуха, таких как медицинские трубки.

Испытание на циклическое давление, также известное как испытание на синусоидальное давление, представляет собой метод тестирования, при котором испытуемое оборудование подвергается различным изменениям давления для имитации срока службы конструкции сосуда под давлением. Этот метод имеет широкую область применения, начиная от низкого давления, например, в системах охлаждения электромобилей (обычно 6 бар), и заканчивая высоким давлением, как в системах Common Rail (до 6000 бар), демонстрируя свою исключительную адаптивность и точность. Давайте обсудим применение детекторов в испытаниях на циклическое давление.

Испытательный стенд для циклического давления

Основная задача испытательного стенда для циклического давления заключается в оценке рабочих характеристик и усталостной прочности компонентов. Кривая давления может быть гибко спроектирована, и испытательное оборудование способно генерировать синусоидальные (волновые) или трапециевидные (прямоугольные) кривые. В особых случаях испытательное оборудование может проводить тесты с импульсным давлением. Кроме того, испытательный стенд может быть оснащен климатической камерой для имитации различных температур окружающей среды и интегрирован с системами нагрева и охлаждения жидкости, обеспечивая всесторонность и реалистичность условий тестирования.

Индивидуальный дизайн

Для точного моделирования реальных температурных условий мы можем интегрировать климатическую камеру и системы нагрева и охлаждения среды. Эта интеграция позволяет не только имитировать температуру окружающей среды, но и контролировать влажность, обеспечивая более полное моделирование условий окружающей среды. Испытательный стенд для высокого пульсирующего давления специально разработан для тестирования перегрузок и недогрузок давления в контуре охлаждения, что демонстрирует предельное внимание к деталям.

Гибкость системы

Испытательный стенд представляет собой гибкую систему, которую можно адаптировать в соответствии с требованиями клиента к тестированию, соответствуя стандартным отраслевым требованиям, включая испытания под нагрузкой и перегрузкой. Это именно то, что необходимо для компонентов электромобилей. Испытательный стенд для высокого пульсирующего давления как независимый модуль включает в себя блок контроля температуры среды и интегрированный в климатическую камеру блок. С помощью гидравлического усилителя он может обеспечивать давление до 12 бар и обладает способностью проводить вакуумные испытания с изменением давления от отрицательного к положительному.

Разнообразие объектов тестирования

Типичными объектами тестирования являются электронные блоки управления (ECU), системы охлаждения, корпуса аккумуляторов и другие. Детекторы играют ключевую роль в процессе контроля качества и валидации. В процессе тестирования обычно используются такие среды, как охлаждающие жидкости, этиленгликоль, этилен, масло и вода, выбор которых зависит от конкретных требований тестирования и области применения.

Производство водомеров должно не только соответствовать таким показателям, как определенная скорость утечки и устойчивость к давлению, но и обеспечивать надежность в реальных условиях эксплуатации. Производители водомеров должны гарантировать, что их продукция соответствует стандарту защиты IP68, который предъявляет высокие требования к водонепроницаемости и пылезащищенности. В частности, скорость утечки должна достигать сверхнизкого уровня 0,3 мл/мин. Давайте рассмотрим, как водомеры проходят испытания на соответствие стандарту IP68.

Схема контроля сверхнизкой скорости утечки

Благодаря значительному сокращению объема воздуха, необходимого для тестирования, до уровня, близкого к 0 мл, и достижению времени быстрого заполнения в 1 секунду, значительно повышается точность и эффективность тестирования. Этот дизайн не только снижает расход воздуха, но и значительно сокращает время стабилизации, что позволяет осуществлять надежные измерения при сверхнизкой скорости утечки без увеличения времени тестового цикла.

Метод двухэтапного тестирования на утечку

Тестирование закрытого компонента (количественный метод):

Сначала применяется метод закрытого компонента для быстрого тестирования компонентов на утечку, чтобы выявить любые значительные утечки. В процессе этого теста компонент заполняется контролируемым известным объемом. Если прибор обнаруживает неправильное изменение давления, это указывает на утечку, тест немедленно прекращается, и компонент удаляется из производственной линии.

Тест на падение давления (метод дифференциального давления):

Если компонент проходит первый этап тестирования, он переходит ко второму этапу - тесту на падение давления. На этом этапе измеряется изменение давления внутри компонента, и результат выводится в виде скорости утечки, чтобы определить, соответствует ли он допустимым спецификациям для качественных компонентов (3 мл/мин).

Преимущества схемы тестирования

Герметичный течеискатель - это высокоточный прибор, который может быть оптимизирован в зависимости от разрешения и рабочего диапазона тестируемого компонента, обеспечивая превосходное управление измерительной системой для сложных задач тестирования на утечку.

Инновационный дизайн тестирования:

Благодаря сокращению расстояния между компьютером для тестирования на утечку и тестируемым устройством достигается точное управление низким объемом и низкой скоростью утечки.

Дизайн с перспективой на будущее:

В этой схеме предусмотрены машины с гидроцилиндрами для удовлетворения будущих потребностей в автоматизации. Герметичный течеискатель также позволяет производителям легко записывать производственные данные, обеспечивая качество продукции и передавая результаты тестирования в свою систему PLC для полного управления данными.

В настоящее время наблюдается тенденция к упрощению конструкции зажимных приспособлений, особенно в условиях широкого применения гидравлических зажимных устройств. Их механическая структура значительно сократилась. Ниже представлены ключевые факторы, которые необходимо учитывать при проектировании зажимных приспособлений.

Припуск на заготовку

Отклонения в размерах заготовки могут привести к проблемам с интерференцией в процессе обработки. Поэтому на начальном этапе проектирования необходимо подготовить детальные чертежи заготовки и предусмотреть достаточное пространство для обеспечения беспрепятственного процесса обработки. Точный расчет припуска на заготовку является первым шагом к предотвращению последующих проблем.

Проектирование для беспрепятственного удаления стружки

Из-за ограниченного пространства для обработки на станке зажимные приспособления часто проектируются довольно компактно. Однако такая компактность часто приводит к накоплению металлической стружки в мертвых зонах зажимного приспособления. Кроме того, недостаточная циркуляция смазочно-охлаждающей жидкости также может создать множество неудобств для последующей обработки. Поэтому на начальном этапе проектирования необходимо учитывать все возможные проблемы, которые могут возникнуть в процессе обработки. В конце концов, основная ценность зажимных приспособлений заключается в повышении эффективности обработки и упрощении рабочего процесса.

Общая открытость конструкции

Игнорирование открытости зажимного приспособления может привести к трудностям для оператора при установке и закреплении детали, что требует дополнительного времени и усилий. Это не только является серьезной ошибкой в проектировании, но и напрямую влияет на производительность. Поэтому в процессе проектирования необходимо учитывать опыт использования оператором, обеспечивая открытость зажимного приспособления для достижения удобного и эффективного выполнения операций.

Заключение

Таким образом, при проектировании зажимных приспособлений следует уделять особое внимание следующим аспектам: припуску на заготовку, обеспечению беспрепятственного удаления стружки и общей открытости конструкции. Эти факторы играют ключевую роль в повышении эффективности и надежности процесса обработки.

При установке газового бустерного насоса необходимо убедиться, что на выходе нет посторонних предметов и он остается чистым, чтобы предотвратить попадание любых инородных частиц, которые могут повлиять на нормальную работу насоса. Используйте чистый источник газа для обеспечения стабильной работы насоса. Частицы в приводном газе должны быть меньше 5 микрон. Рекомендуется устанавливать фильтр-влагоотделитель на входе привода насоса. Несмотря на то, что при сборке насоса наносится необходимое количество смазки, при длительном использовании сухого сжатого газа в качестве привода рекомендуется добавлять смазочное масло в масленку фильтра-влагоотделителя для обеспечения масляного тумана.

В зависимости от выходного давления насоса выбирайте трубопровод, способный выдерживать это давление. Чем выше входное давление, тем больше поток. Одноступенчатому бустерному насосу требуется определенное предварительное давление для достижения теоретического выходного давления. Для двухступенчатого бустерного насоса входное давление должно быть в диапазоне 1-10 бар, рекомендуется не превышать 8 бар, чтобы обеспечить срок службы насоса.

Запуск и регулировка

Минимальное давление привода насоса составляет 1,5-2 бар. Путем регулировки клапана давления фильтра-влагоотделителя можно регулировать давление приводного газа для достижения необходимого уровня давления.

Убедитесь, что установленные винты и трубопроводы соответствуют параметрам насоса. Не уменьшайте размеры насоса, чтобы жидкостный насос мог получить желаемый поток и давление.

Диапазон рабочих температур

Стандартный диапазон рабочих температур составляет от -20 до +80 градусов. Насосы с уплотнениями из материала VE могут работать при температуре до +60 градусов, а при кратковременной работе - до +80 градусов. При наружной температуре 0 градусов или ниже предоставляются специальные уплотнительные материалы.

Концентрация частиц: 5 нанометров, 5 мг/м³.

Контроль точки росы: при +10 градусах содержание воды составляет 9,4 г/м³, при +2 градусах - 5,6 г/м³.Содержание масла: 1,0-5 мг/м³.

При использовании влажного воздуха или газа с высокой влажностью может происходить обледенение, в этом случае рекомендуется установить сепаратор влаги или осушитель. Если приводной воздух слишком сухой и точка росы ниже -40 градусов, рекомендуется использовать маслораспылитель. Качественный приводной газ может продлить срок службы уплотнений жидкостного насоса.

Меры предосторожности при использовании

1.Чистота газа: Газ или жидкость, поступающие в систему бустерного насоса, должны быть тщательно отфильтрованы для обеспечения их высокой чистоты.

2.Требования к фильтрации: Перед бустерным насосом необходимо установить фильтр с размером ячеек 150 меш или более, чтобы предотвратить засорение впускного канала или повреждение бустерного насоса.

3.Меры охлаждения: В системе предусмотрено охлаждающее устройство, при высоких температурах можно использовать охлаждающую воду для быстрого охлаждения.

4.Требования к приводному газу: Воздух, поступающий в систему бустерного насоса, должен быть чистым, отфильтрованным и иметь стабильное давление, которое можно регулировать с помощью обычного регулятора давления.

5.Регулировка давления: Регулировку давления следует проводить медленно, наблюдая за показаниями манометра системы газового бустерного насоса высокого давления, чтобы избежать превышения давления.

Бустерный насос следует регулярно проверять и обслуживать. Во время использования необходимо постоянно следить за рабочим давлением пневматического газового бустерного насоса и проверять, нет ли ослабления в местах высокого давления, чтобы предотвратить возникновение аварийных ситуаций. Через полгода после первого использования оборудование следует очистить. При повышении давления кислорода необходимо строго соблюдать безмасляность.

Выбор подходящего течеискателя имеет решающее значение. Высокая точность и чувствительность позволяют точно обнаруживать минимальные утечки, обеспечивая стабильную производительность в течение длительных тестов. Также важна способность течеискателя работать с контейнерами различного объема.

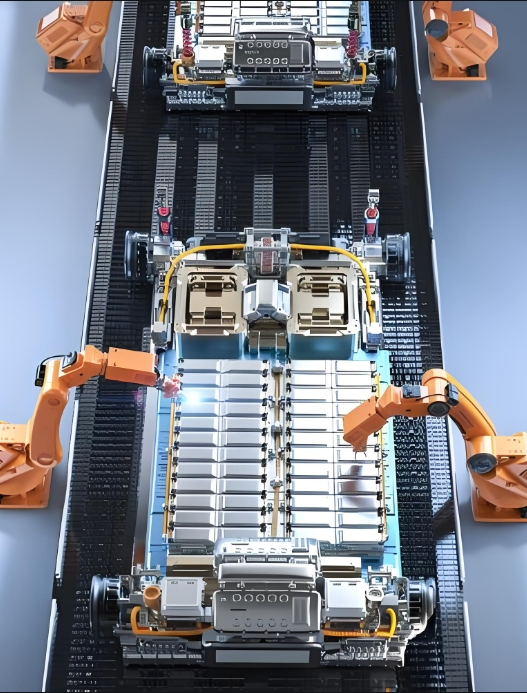

Тестирование аккумуляторных лотков и водяных охладителей

Режим прямого давления:

Данные в этом режиме наглядны, можно в реальном времени отслеживать изменения давления.

Режим дифференциального давления:

Данные более стабильны, благодаря подключению сравнительных резервуаров равного объема можно эффективно компенсировать влияние изменений внешней температуры.

Стандарты и цели тестирования

Тестирование водяных охладителей на герметичность:

Тестовое давление: 250 кПа (верхний предел 350 кПа, нижний предел 250 кПа).

Этапы тестирования: калибровка по эталонной течи, заполнение газом в течение 40 секунд, стабилизация давления в течение 80 секунд, тестирование в течение 30 секунд.

Цель: обеспечить отсутствие утечек в водяных охладителях в условиях высокого давления, гарантируя их охлаждающую способность.

Тестирование аккумуляторных лотков на герметичность:

Тестовое давление: 3-10 кПа.

Этапы тестирования: калибровка по эталонной течи, заполнение газом в течение 120 секунд, стабилизация давления в течение 120 секунд, тестирование в течение 30 секунд.

Цель: обеспечить отсутствие утечек в лотках в условиях низкого давления, гарантируя общую герметичность аккумуляторного блока.

Тестирование аккумуляторных блоков на герметичность:

Тестовое давление: 3-10 кПа.

Этапы тестирования: калибровка по эталонной течи, заполнение газом в течение 180 секунд, стабилизация давления в течение 180 секунд, тестирование в течение 30 секунд.

Цель: всестороннее тестирование герметичности аккумуляторных блоков, обеспечивая их безопасность и надежность в различных условиях.

Особенности оборудования для тестирования на герметичность

Оборудование должно быть способно работать с контейнерами различного объема. Автоматический и ручной режимы позволяют проводить ручное или автоматическое тестирование водяных трубопроводов контейнеров, а на этапе нагнетания газа обеспечивается постоянное давление для поддержания стабильного тестового давления. Все ключевые параметры (включая давление и время нагнетания газа) могут контролироваться напрямую через программное обеспечение и поддерживают удаленную настройку параметров. Устройство может автоматически вызывать тестовые программы по сканированию штрих-кода и поддерживает сохранение нескольких рецептур программ. Внутренний объем тестовой камеры устройства должен быть правильно установлен, а при использовании единиц измерения ml/min или cc/min необходимо установить объем. Запись тестовых кривых (изменение тестового объема во времени, изменение давления нагнетания и стабилизации во времени), тестовые данные сохраняются в реальном времени, интервал записи ≤ 0,1 секунды, связывается с кодом pack, для каждого кода создается отдельный отчет.

Настройка параметров тестирования

Стандартная камера:

Рекомендуется использовать сотовый резервуар, в качестве альтернативы - медную трубку.

Стандартная конфигурация:

Для течеискателя (метод дифференциального давления) стандартная камера оснащается резервуаром объемом 2 л (для тестирования водяных охладителей).

Взаимосвязанный запорный клапан:

Между стандартной и тестовой камерами устанавливается взаимосвязанный запорный клапан, который открывается на этапах нагнетания и стабилизации давления.

Теплоизоляция:

Стандартная камера должна быть обернута теплоизоляционным материалом для уменьшения влияния температуры на тестирование.

Сердцем вихретокового дефектоскопа является возбуждение и обнаружение вихревых токов. Вихревые токи возбуждаются в контролируемой детали с помощью вихретокового датчика. Когда катушка генератора вихревых токов имеет цилиндрическую форму и прикладывается к детали через торцевую поверхность, возбуждаемые вихревые токи текут по окружности, диаметр которой равен диаметру катушки. Глубина проникновения вихревых токов в деталь варьируется от долей миллиметра до нескольких миллиметров и зависит от частоты возбуждающего тока, электропроводности и магнитной проницаемости материала.

Порог чувствительности

Порог чувствительности вихретокового дефектоскопа определяется минимальной глубиной трещины, которая может быть обнаружена с заданной вероятностью ошибки. Здесь "ошибка" включает в себя пропуск дефекта и ложное срабатывание.

Шероховатость поверхности: Влияет на течение вихревых токов и точность обнаружения.

Локальные изменения электромагнитных свойств металла: Приводят к колебаниям сигнала.

Изменения зазора между деталью и металлической поверхностью: Влияют на стабильность обнаружения.

Изменения контролируемой кривизны поверхности: Влияют на распределение вихревых токов и эффективность обнаружения.

Порог чувствительности также зависит от способа обработки сигнала. Оптимизация обработки сигнала может повысить точность и надежность обнаружения.

Типы и расположение катушек

В зависимости от относительного положения катушек и управляющих элементов, катушки делятся на следующие типы:

Накладные: Все катушки расположены на одной стороне детали.

Экранированные: Между катушками имеется экранирующий слой для уменьшения помех.

Проходные: Катушки полностью окружают деталь, или деталь окружает все катушки.

Катушки могут быть подвижными или фиксированными и могут вращаться внутри или вокруг фиксированной катушки. ВП с вращающейся катушкой внутри фиксированной катушки называется роторным.

Характеристики вихретокового дефектоскопа

Даже когда платформа для обработки поверхности (диск) неподвижна во время обработки поверхности, для сканирования поверхности детали используется вращающаяся катушка. Это позволяет замедлять или останавливать платформу для обработки поверхности во время контроля, чтобы более точно определить характер и расположение дефекта, что повышает удобство и эффективность контроля.

Модуляция сигнала

Во время контроля вращение катушки вызывает дополнительную модуляцию сигнала вихревых токов, которая отличается для помех и дефектов. Это различие используется в канале обработки сигнала вихревых токов для уменьшения влияния помех и повышения надежности контроля.

Внедрение алгоритмов искусственного интеллекта коренным образом меняет облик неразрушающего контроля. Благодаря автоматическому анализу огромных объемов данных, ИИ не только повышает точность обнаружения дефектов, но и значительно снижает влияние человеческих ошибок. Одновременно с этим машинное обучение способствует развитию предиктивной аналитики, делая возможным прогнозирование отказов и принятие превентивных мер до возникновения проблем.

Цифровизация процессов неразрушающего контроля

Цифровизация процессов неразрушающего контроля позволяет собирать и хранить большие объемы данных. Эти данные, после анализа, могут значительно повысить качество контроля и принятия решений. Кроме того, применение облачных технологий делает возможным доступ к данным в реальном времени, обеспечивая мощную поддержку для удаленного мониторинга и принятия решений.

Интернет вещей в неразрушающем контроле

Подключение оборудования к сети для обеспечения мониторинга состояния объектов в реальном времени является важным применением интернета вещей в неразрушающем контроле. Такая интеграция гарантирует своевременное обнаружение изменений и предотвращение возможных отказов, открывая возможности для интеллектуального производства и интеллектуального обслуживания.

Новые вызовы и решения

С появлением композитных материалов и материалов аддитивного производства традиционные методы неразрушающего контроля сталкиваются с новыми вызовами. Разрабатываются специализированные методы неразрушающего контроля для этих новых материалов, включая тепловизионные и другие неинвазивные технологии.

Повышение экологичности и энергоэффективности

Современные технологии неразрушающего контроля все больше ориентируются на снижение энергозатрат и уменьшение воздействия на окружающую среду. Например, разработка методов, не требующих использования радиоактивных изотопов, является важным проявлением этой тенденции. Объединение различных технологий неразрушающего контроля в одном приборе, например, сочетание ультразвукового и вихретокового контроля, позволяет более полно оценить состояние объекта. Такие мультисенсорные системы предоставляют более богатую информацию о дефектах, повышая полноту и точность контроля.

Портативные устройства

Развитие компактных и легких приборов делает проведение контроля на месте и в удаленных местах более удобным. Эти портативные устройства не только повышают гибкость контроля, но и снижают операционные затраты.

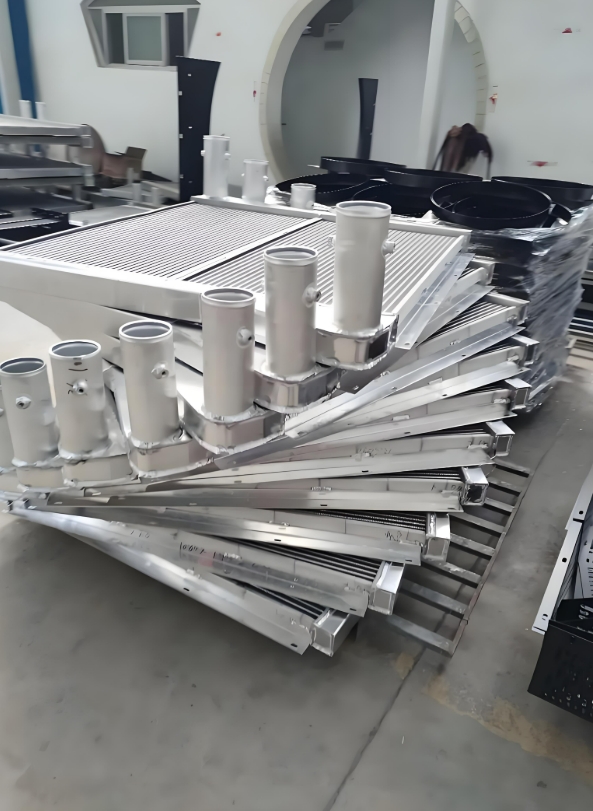

Радиаторы, промежуточные охладители и масляные радиаторы, как ключевые компоненты системы турбонаддува, предназначены для снижения температуры воздуха после сжатия, уменьшения тепловой нагрузки на двигатель и увеличения объема всасываемого воздуха, что в конечном итоге повышает мощность двигателя.

Функциональное назначение течеискателя

Многофункциональность: Возможность проверки на герметичность промежуточных охладителей, конденсаторов, радиаторов и масляных радиаторов.

Диапазон давления: Использование метода прямого давления/дифференциального давления с диапазоном измерения от 0 до 0,6 МПа.

Способ управления: Пользователи могут выбирать между ручным управлением и управлением с помощью компьютера.

Технологическое превосходство: Использование новейшей зарубежной технологии CPU, высокоточных датчиков и бесклапанных пневматических клапанов, обеспечивающих высокую эффективность, точность и стабильность тестирования.

Интеллектуальная схема: Интеллектуальная схема управления клапанами и сбором данных с датчиков, а также функция предварительной установки значений погрешности с учетом стандартных образцов, что эффективно снижает погрешность, повышает возможности тестирования и сокращает время тестирования.

Подробные технические характеристики

Среда для испытаний на герметичность: Воздух.

Диапазон испытательного давления: От 0 до 0,6 МПа, давление регулируется и контролируется.

Давление питающего воздуха: От 0,1 до 0,7 МПа.

Разрешение по давлению: 0,11 кПа.

Температура окружающей среды при испытании: Комнатная температура, другие требования по температуре могут быть выполнены по запросу.

Способ управления: Сенсорный экран.

Рабочая станция: Однопозиционная.

Особенности и преимущества оборудования

Высокоточное измерение давления: Возможность проведения высокоточного измерения давления без необходимости погружения компонентов в воду.

Передовая система сбора данных: Использование системы сбора данных с карточным управлением в сочетании с различными управляющими клапанами и датчиками обеспечивает точное управление оборудованием и имеет функцию сбора кривых давления.

Функция защиты от отключения питания: Оборудование оснащено функцией защиты от отключения питания, при отключении электроэнергии автоматически сбрасывается давление и прекращается испытание, что максимально обеспечивает безопасность оператора.

Возможность возврата и анализа данных: После завершения испытания можно вызвать кривую испытания и соответствующие данные для проведения глубокого анализа.

Этот течеискатель не только подходит для проверки герметичности традиционных автомобильных компонентов, но и широко применяется в аэрокосмической, медицинской и других областях, где требования к герметичности очень высоки. Его высокоэффективные, высокоточные и интеллектуальные характеристики значительно повышают качество продукции и производительность, снижая при этом затраты на рабочую силу и вероятность ошибок.

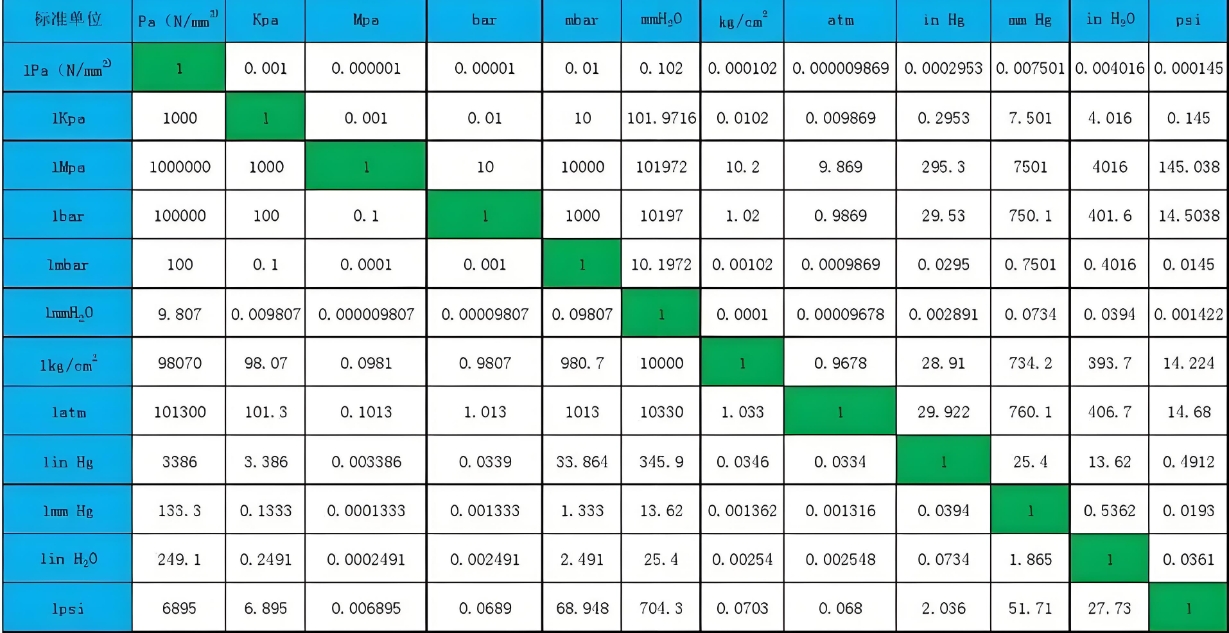

Точное понимание давления и режимов потока имеет критическое значение. Ниже представлен анализ ключевых понятий и взаимосвязей между давлением и режимами потока. Давайте рассмотрим их подробнее.

1. Абсолютный нуль давления

Абсолютный нуль давления существует в двух идеальных состояниях:

Полный вакуум: В закрытом объеме удалены все молекулы.

Абсолютный нуль: Когда движение молекул полностью прекращается, то есть абсолютная температура равна 0K.

Для систем, использующих вакуум для контроля герметичности, часто используется термин "остаточное давление".

2. Атмосферное давление (давление воздуха)

Атмосферное давление — это абсолютное давление, действующее на поверхности Земли в конкретный момент времени, при определенной температуре и на определенной высоте над уровнем моря.

3. Вакуумное давление (степень вакуума)

Вакуумное давление — это разница между атмосферным давлением и абсолютным давлением в условиях, когда абсолютное давление меньше атмосферного.

4. Избыточное давление