Программа проверки герметичности трубопроводов и запасных частей для медицинских аппаратов

С ростом спроса на медицинские респираторы резко возросло производство медицинского оборудования, и некоторые компании даже переориентировали свои производственные линии, чтобы удовлетворить этот спрос. Контроль качества этих жизненно важных устройств и компонентов стал крайне важным. Ниже мы сосредоточимся на тестировании на проникновение воздуха трубопроводов и принадлежностей респираторов.

Что такое респиратор

Медицинский респиратор - это система жизнеподдержания, иногда называемая вентилятором легких. Он вдувает газ (смесь воздуха и определенного количества кислорода) в легкие пациента через трубочку внутритрахеальной или эндотрахеальную трубочку (ЕТ-трубочку). Количество кислорода регулируется в зависимости от насыщенности крови пациента кислородом. Наконец, вентилятор на конец вдоха давление, называемое PEEP или положительным конечным экспираторным давлением (ПКЭД). PEEP - это давление в легких, превышающее атмосферическое, на конец экспирации. Медицинские респираторы и машины CPAP используют PEEP, чтобы помогать легким оставаться открытыми и предотвращать коллапс альвеолярных (воздухоподержанных) саккулов.

ЕТ-трубочка - это деталь или трубопроводная компонента, соединяющая пациент с респиратором. Эта трубопроводная компонента состоит из многих частей, включая гофрированную трубочку, питотную трубочку, мягкий клапан на экспираторную трубочку и воздушной фильтр. Все эти компоненты смонтированы с использованием бесконечного количества принадлежностей, клея и ультразвуковой сварки.

Как проводить тестирование на проникновение воздуха трубопроводов и компонентов респиратора

При тестировании на проникновение воздуха трубопроводных компонентов респиратора необходимо искать два основных недостатка: надлежащая (без проникновения воздуха) герметизация между смонтированными частями и отсутствие заграждения дыхательного пути.

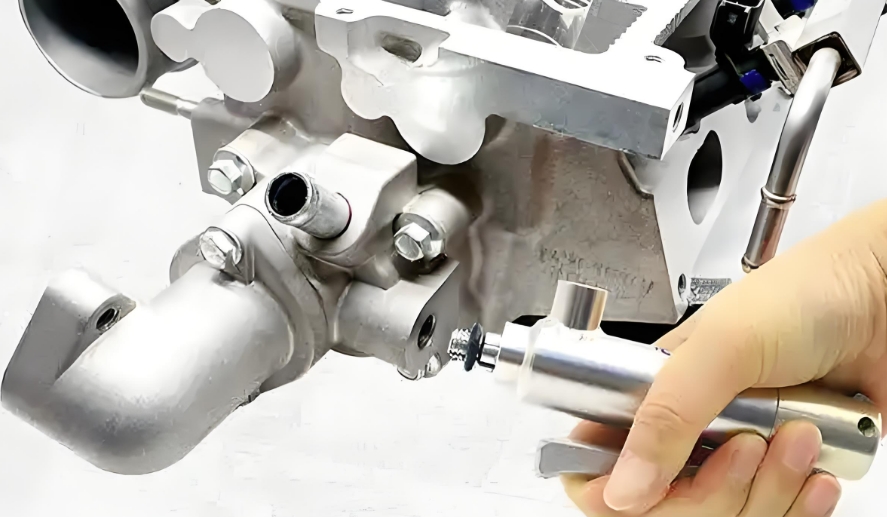

Самый быстрый и дешевый способ тестирования стенки трубопровода и соединения компонентов - это тест на давление-спад. В тесте PD одна сторона трубки или трубопроводной группы соединяется с тестер на проникновение воздуха, а другая сторона запечатана. Компонент поддается давлению до установленного значения. Когда вводное питание выключено, компонент стабилизируется, чтобы снизить термодинамическое и эластичное влияние на него. В ходе тестирования любое снижение давления в зависимости от времени указывает на проникновение воздуха. Если компонент не имеет проникновения воздуха/не портился сверх предназначенного отходного значения, то он является соответствующим деталем.

Чтобы проверить наличие препятствий в наборе трубопроводов респиратора, лучше всего использовать тест на поток с обратным давлением (BP-потоковый тест), который измеряет обратное давление, созданное деталем при определенной скорости потока. Препятствия приводят к увеличению или снижению давления от номинального значения. Это изменение давления сравнивается с запрограммированными допусками для состояния "проход" или "непроход".

Как повысить эффективность обнаружения?

В отличие от самого респиратора, который может быть многократно использован для многих пациентов, трубопроводные компоненты являются расходными материалами и могут быть использованы только одним пациентом. Это делает высокую пропускную способность крайне важной для производства.

Два наилучших способа сократить цикловые время тестирования на проникновение воздуха трубопроводных групп респиратора: минимизировать объем тестовой схемы и использовать многофункциональный тестер на проникновение воздуха, который имеет функции тестирования на давление-спад и поток с обратным давлением, а также несколько тестовых портов.

Чем ближе тестер на проникновение воздуха к испытуемой детали, тем быстрее проходит тест, повышается чувствительность к изменениям давления путем устранения избыточного объема, содержащегося в соединительных трубочках и соединениях. Геометрические различия в тестовых линиях и принадлежностях (изменения диаметра) могут привести к падению давления в системе.

Многофункциональный газотигхтный тестер - это тестер на проникновение воздуха, который может выполнять несколько типов тестирования на одной машине. Он может быть соединен с трубопроводной компонентой респиратора, поддать деталь давлению, запустить тест PD и немедленно запустить потоковый тест с обратным давлением. Необходимость в посещении второго тестового блока для второго тестирования отпадает, все может быть сделано на одной машине.

Комбинация теста на давление-спад и потокового теста с обратным давлением, минимизация объема тестовой схемы и оптимизация параметров конфигурации теста позволяют сократить время тестирования, повышая эффективность производственного процесса.

Программа проверки герметичнос

Программа проверки герметичнос

Как проверить водонепроницаемо

Как проверить водонепроницаемо

Проверка герметичности утечки

Проверка герметичности утечки

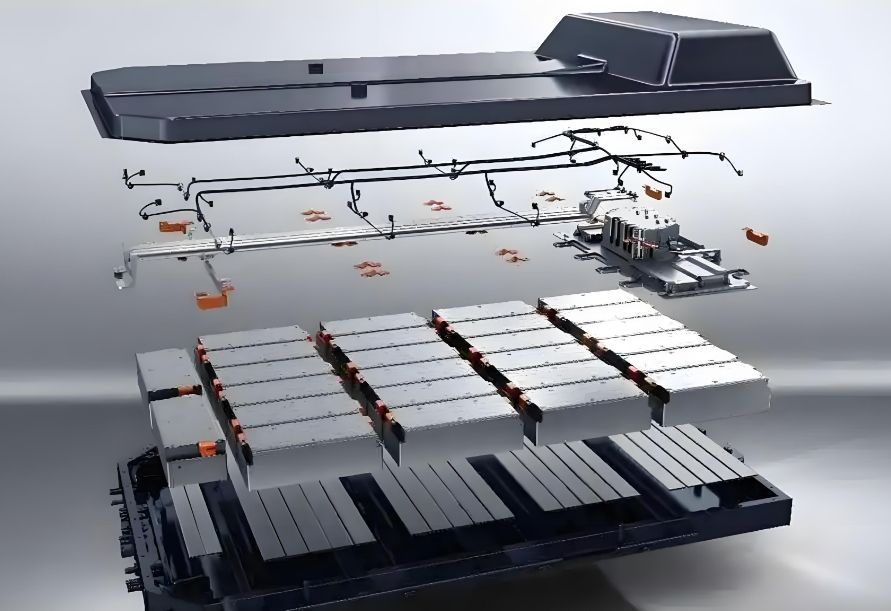

Что такое литиевый аккумулятор

Что такое литиевый аккумулятор