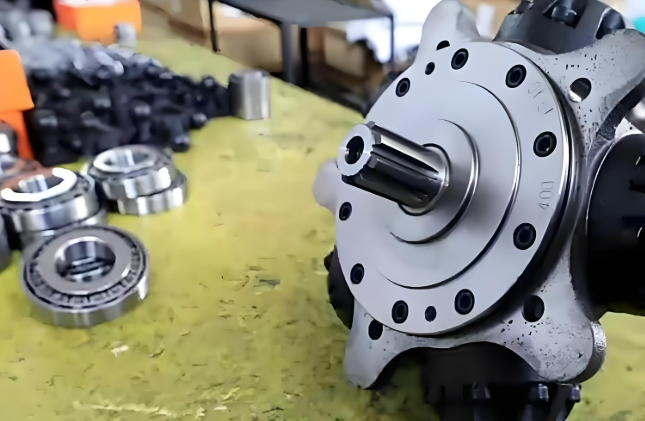

Проверка герметичности крышки контроллера новой энергетической машины

С порастанием общественного развития и изменениям в отраслях экономики, доля новых источников энергии на рынке стремительно растет. Мотор-контроллер и другие ключевые компоненты электрических автомобилей, в том числе их герметичность и водонепроницаемость, непосредственно связаны с безопасностью транспортного средства в целом. Для обеспечения водонепроницаемости корпус мотора должен соответствовать стандарту защиты от воды IP67.

Традиционные методы проверки, такие как водяная проверка, уже не удовлетворяют потребности клиентов в условиях реального использования и управления качеством. Водяная проверка сильно зависит от квалификации оператора и не гарантирует стопроцентную точность оценки. В настоящее время, с развитием цифровизации и распространением систем MES, после водяной проверки невозможно систематически записывать и сохранять данные о продукте и его состоянии в тот момент. Как, следовательно, можно гарантировать герметичность и как можно достичь уровня защиты от воды IP67 с помощью герметичностной проверки?

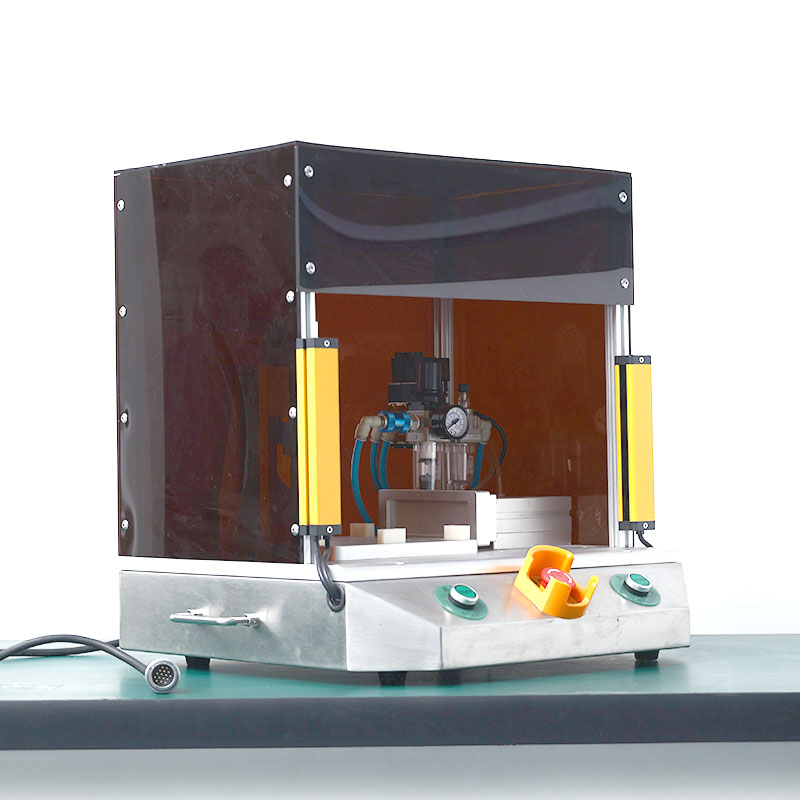

Во-первых, использование герметичностных детекторов от компании «Лейк» в Уси предлагает высокую степень регулярности и позволяет осуществлять отслеживание данных, сохраняя результаты и данные тестирования в тот момент. В случае возникновения проблем с продуктом впоследствии, можно отследить его состояние или данные в момент выпуска, причем субъективность низкая и не зависит от оператора.

Во-вторых, мы представим метод проверки герметичности с использованием дифференциального давления:

При надувании тестируемого элемента клапанная группа открыта, и давление на обеих сторонах дифференциального датчика одинаковый. Когда стабилизирование давления начинается, клапанная группа закрывается, давление на правой стороне дифференциального датчика остается постоянным, а на левой стороне, где соединение с тестируемым элементом, происходит утечка, и давление снижается. Дифференциальный датчик сравнивает давления на обеих сторонах и определяет небольшие утечки. В настоящее время этот метод является наиболее распространенным.

При конкретном применении метода дифференциального давления для продуктов с большим объемом или небольшими утечками можно подключать порт сопоставления и порт тестирования к сопоставительному объему и тестируемому элементу, соответственно, что позволяет в некоторой степени уменьшить влияние внешних факторов окружающей среды (таких как температура и влажность) на колебания давления в тестируемом элементе.

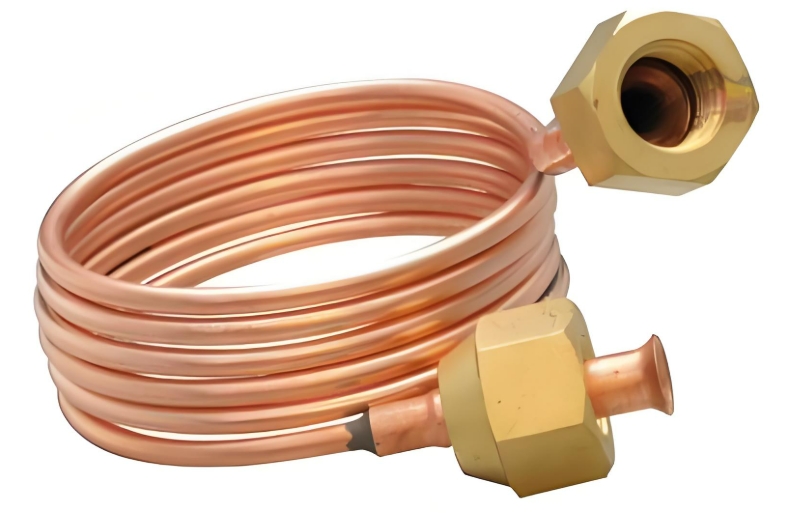

Герметичностные тесты мотор-контроллеров обычно включают в себя проверку холодильной камеры и большой камеры. Давление на водяных путей обычно составляет 2-3 бар, надувание происходит в течение 20 секунд, стабилизация - в течение 30 секунд, а уровень утечки не превышает 5 ссм. Однако некоторые клиенты устанавливают более строгие требования к уровню утечки - 2 мл/мин и даже меньше; требования к тестированию большой камеры обычно составляют 20-30 кПа. Например, для одного из клиентов в Сучжоу, который производит контроллеры, мы используем тестовое давление 25 кПа, но многие клиенты также используют тестовое давление 20/30 кПа, причем в зависимости от этого уровень утечки или понижение давления также может быть различным.

Контроль качества капилляров с

Контроль качества капилляров с

Список составов датчиков и мет

Список составов датчиков и мет

Проверка герметичности и расхо

Проверка герметичности и расхо

Как химическая адсорбция и гид

Как химическая адсорбция и гид