Каковы причины повреждения герметичности

В различных областях техники вещества-индикаторы широко используются для контроля качества продукции. Различные методы испытаний отличаются типом проникающего вещества (жидкость или газ), назначением, областью применения и используемым технологическим оборудованием. Далее мы подробно рассмотрим уникальные особенности этих методов и их применение.

Испытания на перепад давления и проницаемость

В конструкциях, работающих под давлением относительно атмосферного, перепад давления считается положительным, а в условиях вакуума - отрицательным. Для конструкций с открытым объемом перепад давления равен нулю. В зависимости от знака перепада давления методы испытаний можно разделить на:

Метод сжатия: При положительном перепаде давления индикаторное вещество проникает через утечку.

Метод вакуумного тестирования: Проводится при отрицательном давлении.

Применение испытаний на герметичность

Испытания на герметичность проводятся для продуктов, которые должны поддерживать заданное давление рабочего или контрольного вещества в течение определенного времени, или когда утечка рабочего вещества не должна превышать допустимого значения.

Суда и самолеты: Обеспечение их безопасности в условиях водонепроницаемости и герметичности.

Корпуса ядерных реакторов: Предотвращение утечки радиоактивных веществ.

Холодильное и вакуумное оборудование: Обеспечение их работоспособности в экстремальных условиях.

Устройства и соединительные элементы гидравлических и газовых систем: Предотвращение утечки жидкости или газа.

Трубопроводы: Обеспечение их целостности под высоким давлением.

Причины утечек

Утечка материала: Сами материалы, из которых изготовлены элементы и компоненты, имеют утечки.

Утечка соединения: Утечки возникают в местах соединения элементов и компонентов.

Для сосудов, подвергающихся избыточному давлению, требования к герметичности зависят от их объема и допустимого изменения давления во времени. Иногда они исходят из условия допустимого увеличения концентрации газа, поступающего из объема в окружающее пространство.

Причины нарушения герметичности

Физические и химические воздействия: Под влиянием остаточных напряжений в конструкции непроникающие дефекты могут превращаться в сквозные.

Деформация: Утечки возникают из-за деформации корпуса (особенно тонкостенного) под воздействием механических или тепловых нагрузок. Поэтому испытания корпусов критически важных продуктов следует проводить в условиях, максимально приближенных к рабочим.

Случайное засорение: Из-за пыли, технологических жидкостей и влаги в атмосфере утечка может случайно закрыться. Влияние атмосферной влаги может уменьшить утечку в 10-1000 раз или даже полностью заблокировать ее.

Для устранения засорения влагой рекомендуется нагревать продукт в нейтральной атмосфере или вакууме, а также предварительно пропитывать его в ацетоне перед нагревом. Кроме того, при тестировании герметичности продукта необходимо надежно герметизировать пробки и трубки, используемые для подачи и удаления тестового вещества, подготовить внутреннюю и внешнюю поверхности продукта для полного удаления посторонних предметов из полости утечки, а также обеспечить доступ во все контролируемые зоны для устранения возможных утечек.

Каковы причины повреждения гер

Каковы причины повреждения гер

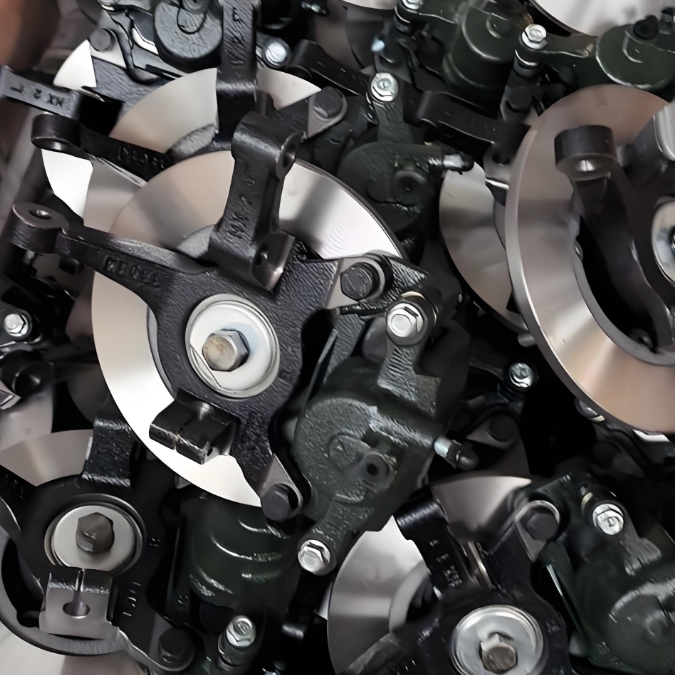

Автомобильные тормоза в сборе

Автомобильные тормоза в сборе

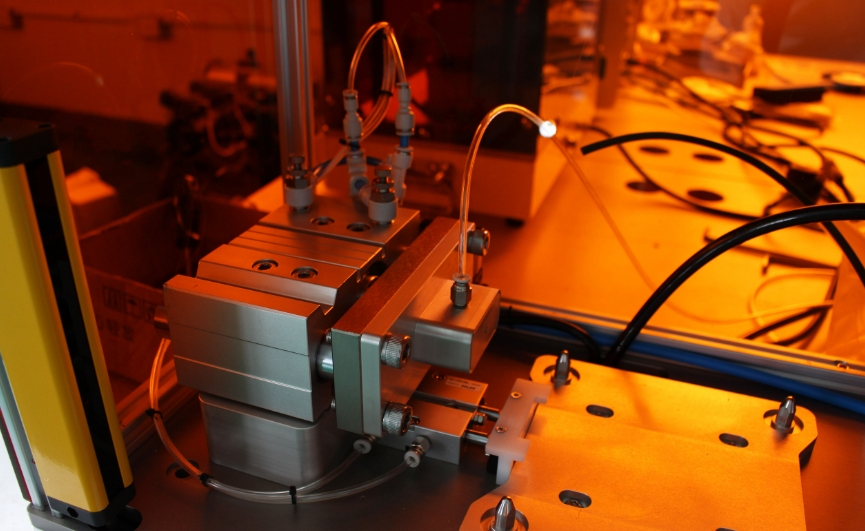

Сравнение преимуществ и недост

Сравнение преимуществ и недост

Трудности контроля герметичнос

Трудности контроля герметичнос