Есть ли разница между водоизмерительным и газоизмерительным приборами

Детекторы герметичности широко применяются для испытания герметичности различных уплотнений, таких как корпуса кранов, цилиндров автомобилей, корпуса поршня, корпуса изгибных труб, манометры, газовые баллоны и др., как для контроля качества на серийных производственных линиях, так и для выборочных проверки или детального анализа в лабораторийных условиях. Что отличает детекторы герметичности на основе водяного и газового испытания? Давайте узнаем об этом.

Разница между водяными и газовыми детекторами герметичности

Детекторы герметичности в зависимости от испытательного средства делятся на два типа: водяные и газовые детекторы герметичности.

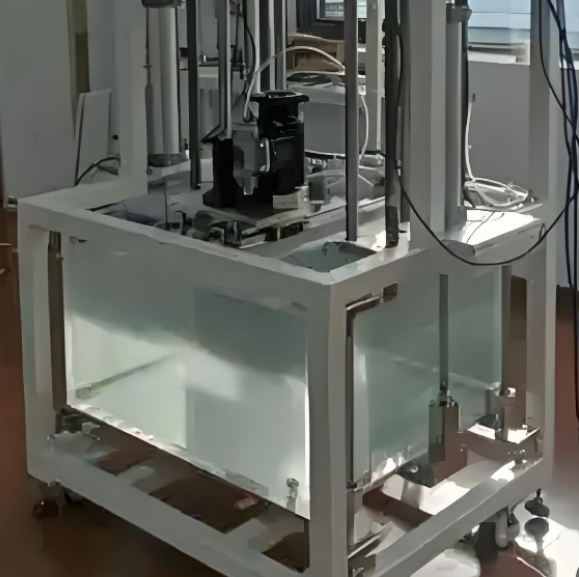

Водяные детекторы герметичности используют поток воды для испытания герметичности продукции.

Преимущества: Простота конструкции, низкая стоимость, не требуется сложная командная работа, простота в эксплуатации.

Недостатки: Основано на визуальной оценке человека, что может привести к человеческим ошибкам в оценке, влиять на стабильность качества продукции, на поверхности продукции может оставаться вода, которая может повредить упаковочные материалы, в связи с необходимостью добавления этапа удаления воды, общая эффективность относительно низка.

Газовые детекторы герметичности используют газ для испытания герметичности

Преимущества: Высокая точность измерения, может предоставлять более надежные результаты испытания, не требуется этап удаления воды, высокая эффективность, упаковка продукции проста и надежная, высокая степень механизации, снижается вероятность ошибок вручную.

Недостатки: Сложная конструкция, трудно в обслуживании, высокая стоимость, требуется профессиональная команда для эксплуатации и обслуживания.

Основной принцип работы детектора герметичности - создание относительно герметизированного полости, в которую помещается изделие для испытания, и ввод точно контролируемого сжатого воздуха в полости через прибор.

Шаги работы с детектором герметичности:

Запечатание полости: Поместить изделие для испытания в относительно герметизированную полость, чтобы не допустить попадания внешнего воздуха.

Наполнение и стабилизация давления: Открыть газовый источник, прибор наполняет полость газом определенного давления, закрыть газовый источник, стабилизировать давление на некоторое время, чтобы система достигла равновесного состояния.

Испытание и вычисление: Система контроля герметичности начинает мониторировать изменения давления в полости, измеряя разность давления между эталонным и испытуемым изделием через точный микродифференциальный датчик давления, и после температурной компенсации, вычисляя понижение давления, возникшее из-за фактической утечки испытуемого изделия.

Определение результата: Определить герметичность изделия по значению утечки. Если значение утечки находится в допустимых пределах, то изделие считается соответствующим; в противном случае, требуется дальнейший анализ или переработка.

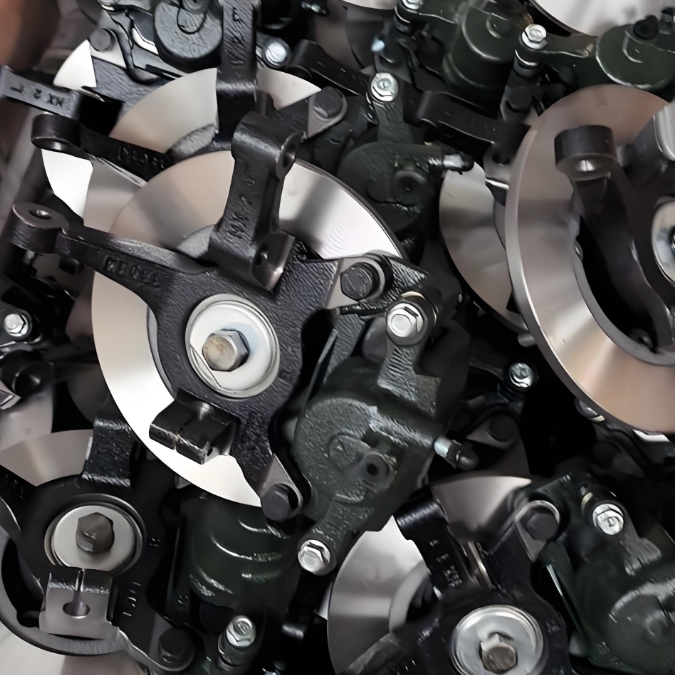

Корпуса кранов, цилиндров автомобилей, корпуса поршня и др. - эти детали требуют очень высоких требований к герметичности, детекторы герметичности могут предоставлять точные результаты испытания, повышать качество продукции и производительность.

Каковы причины повреждения гер

Каковы причины повреждения гер

Автомобильные тормоза в сборе

Автомобильные тормоза в сборе

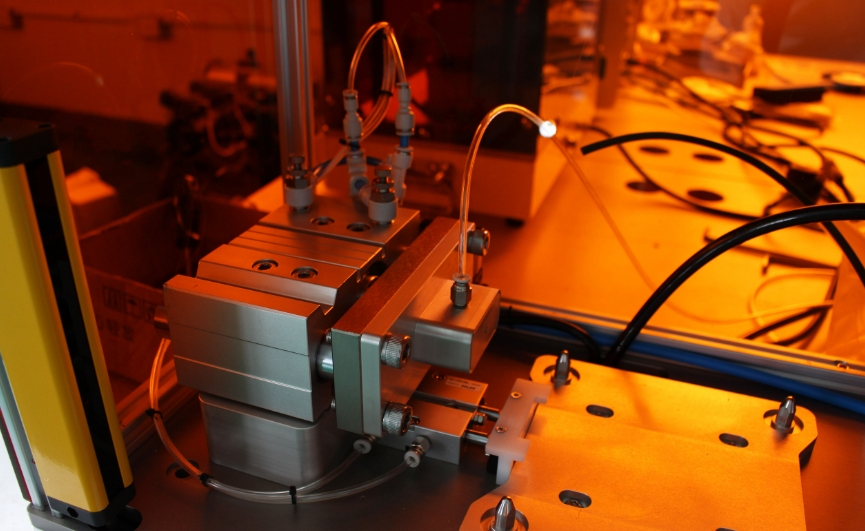

Сравнение преимуществ и недост

Сравнение преимуществ и недост

Трудности контроля герметичнос

Трудности контроля герметичнос